Hackschnitzel für Holzbeton: Was ist das, die Wahl eines Schredders und die Produktion

Arbolit als Baustoff wurde in der ersten Hälfte des 20. Jahrhunderts patentiert. In unserem Land ist es in den letzten Jahren weit verbreitet.

Arbolit- oder Holzbeton (Splitterbeton) wird in Form von Blöcken hergestellt. Wird für den Bau von Flachbauten verwendet. Wie der Name schon sagt, werden Holzspäne als Füllstoff verwendet. Es werden Abfallbäume von Nadel- und Laubbäumen verwendet.

Arbolit gehört zu den preiswerten Baustoffen, die sich durch hohe Umweltfreundlichkeit, geringes Blockgewicht und hervorragende Wärmespeicherfähigkeit auszeichnen. Holzabfälle in der Holzbetonmischung machen mehr als drei Viertel aus – von 75 bis 90 Prozent.

Was ist das?

Holzabfälle sind ein wertvoller Baustoff. Nach dem Zerkleinern auf eine bestimmte Größe werden sie zu einem Füllstoff für Betonmischungen. Späne werden für Holzbeton oder als Splittbeton verwendet. Arbolite-Blöcke haben viele Vorteile. Erschwingliche Kosten spielen eine bedeutende Rolle. Darüber hinaus benötigt ein aus Holzbeton gebautes Haus praktisch keine zusätzliche Isolierung.

Hackschnitzel haben noch weitere Vorteile. Das Material ist geeignet als:

- feuerungsbrennstoffe - in reiner Form oder in Form von Granulat;

- dekor - Designer bieten es in gemalter und natürlicher Form zum Dekorieren von Sommerhäusern und sogar Parks an;

- Bauteil zur Herstellung und Dekoration von Möbeln;

- Zutat, die beim Räuchern verschiedener Lebensmittel verwendet wird.

In der Produktion werden kleine Fraktionen für die Herstellung anderer Baustoffe verwendet: Karton, Trockenbau, Span- und Faserplatten.

Woraus sind sie gemacht?

Nahezu jedes Holz eignet sich zur Herstellung von Splittbeton. Trotzdem ist es vorzuziehen, Nadelbäume zu verwenden, zum Beispiel Fichte oder Kiefer. Aus Laubholz werden aus Birke Hackschnitzel von besserer Qualität gewonnen. Auch andere Harthölzer sind geeignet: Espe, Eiche und Pappel.

Bei der Auswahl von Holz für Holzbeton müssen Sie seine Zusammensetzung kennen. Lärche ist für diesen Baustoff aufgrund des hohen Gehalts an zementschädigenden Stoffen nicht geeignet. Zucker ist ein Gift für Zement. Neben Lärche kommen sie reichlich in Buchenholz vor. Daher kann auch der Abfall dieses Baumes nicht verwendet werden.

Ein sehr wichtiger Punkt ist der Zeitpunkt des Fällens. Späne sollten nicht unmittelbar nach dem Schneiden hergestellt werden. Das Material sollte drei bis vier Monate reifen.

Fast alle Abfälle können zu Quellen für die Herstellung von Chips werden.

- Äste und Zweige;

- Baumkronen;

- Quacksalber;

- Überreste und Trümmer;

- Sekundärmüll.

Das Vorhandensein von Nadeln und Blättern in der Gesamtholzmasse für die Herstellung von Spänen ist zulässig - nicht mehr als 5% und Rinde - nicht mehr als 10%.

Am häufigsten werden Holzspäne aus Fichte und Kiefer hergestellt. Die Wahl zugunsten von Kiefernnadeln ist kein Zufall. Tatsache ist, dass jedes Holz Stoffe wie Stärke, Zucker und andere Stoffe enthält, die die Abnahme der Qualität von Holzbeton erheblich beeinflussen können. Im Produktionsprozess müssen schädliche Bestandteile entfernt werden. Da sich weniger davon in den Nadeln befinden, haben diese Arten weniger Aufwand, Zeit und Materialkosten für die Herstellung von Chips.

Was sollen die Chips sein?

Holzspachtel für Holzbeton hat seinen eigenen GOST. Auf der Ebene des staatlichen Standards werden strenge Anforderungen an Hackschnitzel gestellt.

Drei Hauptparameter werden hervorgehoben:

- Länge beträgt nicht mehr als 30 mm;

- Breite beträgt nicht mehr als 10 mm;

- Die Dicke beträgt nicht mehr als 5 mm.

Die optimalen Maße in Breite und Länge sind ebenfalls angegeben:

- Länge - 20 mm;

- Breite - 5 mm.

Mit der Annahme von GOST 54854-2011 sind neue Anforderungen hinzugekommen. Davor gab es einen anderen GOST mit weniger Anforderungen. Dann durften längere Späne verwendet werden - bis zu 40 mm. 2018 sind „Freiheiten“ in der Größe des Füllers nicht erlaubt.

Der Standard regelt auch das Vorhandensein von Verunreinigungen: Rinde, Blätter, Nadeln. Das Material sollte von Erde, Sand, Ton und im Winter von Schnee gereinigt werden. Schimmel und Fäulnis sind nicht akzeptabel.

Auswahl der Ausrüstung für die Fertigung

Das am besten geeignete Gerät, um Späne der erforderlichen Form und Größe zu erhalten, ist ein spezieller Holzzerkleinerer. Allerdings sind die Kosten der Maschine so hoch, dass nach anderen Optionen außerhalb der Produktion gesucht werden muss.

Arbolite ist durchaus möglich, zu Hause herzustellen. Dazu müssen Sie die Chips selbst herstellen. Ein Holzhacker in einem Nebenbetrieb wird zum Holzhacker. Es gibt drei Arten von Späneschneidern.

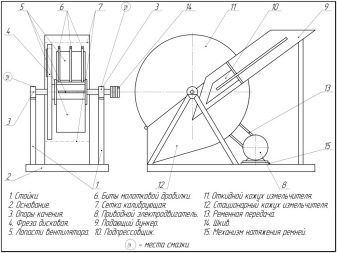

- Scheibenhacker verarbeiten Holz in verschiedenen Formen. Durch Einstellen der Neigung des Schneidwerkzeugs können Werkstücke der erforderlichen Größe erhalten werden.

- In Trommelhackern werden alle Arten von Abfällen zerkleinert: Holzeinschlag, Möbelproduktion, Bauschrott. Das Rohmaterial wird in einen volumetrischen Trichter gefüllt, von wo es in die Kammer gelangt und von Messern mit doppelseitigen Klingen geschnitten wird.

- Prallbrecher vom Hammertyp sind mit zwei oder einer Welle erhältlich. Die Hauptelemente des Geräts sind Hämmer und Hacker. Zuerst wird das Holz im Prallverfahren zerkleinert, dann wird das fertige Produkt durch ein Sieb gesiebt. Die Größe der entstehenden Späne hängt von der Maschenweite des Siebes ab.

Alle aufgeführten Geräte bieten nur manuelles Laden von Material.

Produktionsprinzip

Das Funktionsprinzip von Hackschnitzeln ist auf mehrere Stufen reduziert.

Zuerst werden Abfälle - Bretter, Platten, Besatz, Äste und andere Rohstoffe - in den Trichter gegeben. Von dort wird all dies in eine geschlossene Kammer geleitet, in der sich eine leistungsstarke Scheibe auf der Welle dreht. Die flache Scheibe hat Schlitze. Außerdem sind mehrere Messer daran befestigt. Die Messer bewegen sich schräg. Dieser teilt das zu bearbeitende Holz in kleine Schrägschnittplatten auf.

Durch die Scheibenschlitze dringen die Platten in die Trommel ein, wo die Stahlfinger weiter schleifen. Die Stifte und Platten sind auf derselben Welle wie die Scheibe montiert. Die Platten werden sehr nahe an der Trommel installiert. Sie bewegen die zerkleinerten Späne entlang der Innenfläche der Trommel.

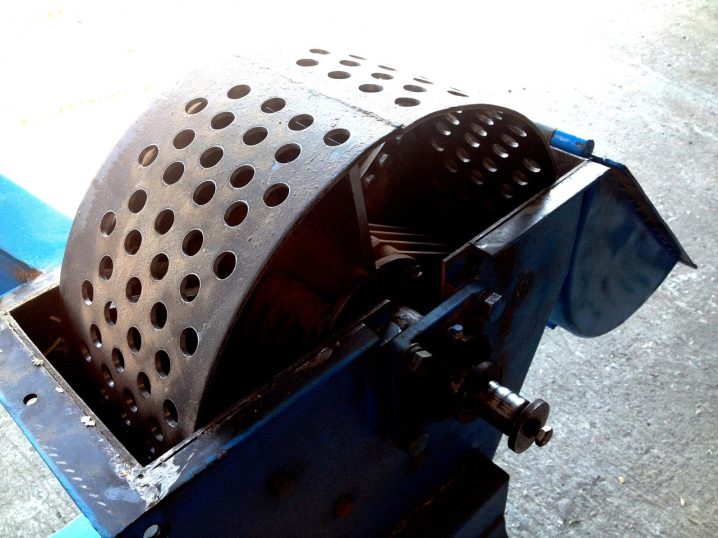

Der untere Teil der Trommel ist mit einem Netz mit Zellen ausgestattet, die die angegebenen Hackschnitzelgrößen liefern. Die Zellgröße variiert von 10 bis 15 mm im Durchmesser. Sobald die gebrauchsfertigen Chips die untere Zone in vertikaler Richtung erreichen, gelangen sie durch das Netz in die Palette. Die restlichen Partikel drehen, gehalten von den Platten, einen weiteren Kreis. Während dieser Zeit ändert sich ihre Position ständig. Unten in der gewünschten Richtung angelangt, landen sie ebenfalls in der Palette.

Späneschneider können entweder elektrisch oder benzinbetrieben sein. Die Motorleistung eines kleinen Gerätes liegt im Bereich von vier bis sechs Kilowatt, bei solideren erreicht sie 10-15 kW. Die Kapazität des Gerätes hängt von der Leistung ab. Mit seiner Erhöhung steigt das Produktionsvolumen pro Betriebsstunde des Mechanismus.

Wie macht man einen Hackschnitzelschneider mit eigenen Händen?

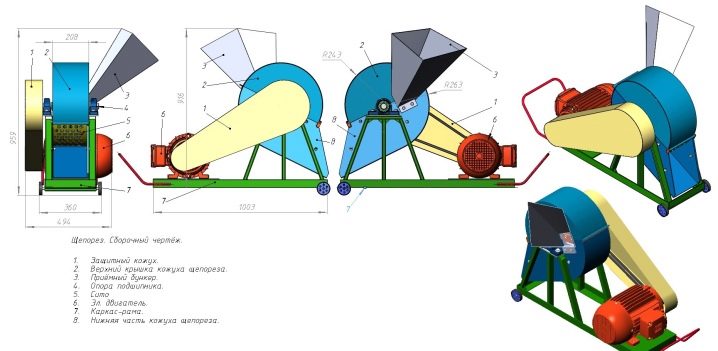

Wer seinen eigenen Hackschnitzelschneider herstellen möchte, benötigt eine Zeichnung des Gerätes, Materialien, bestimmte Kenntnisse und Fähigkeiten. Die Zeichnung findet sich zum Beispiel im Internet, die beigefügte.

Einheiten und Teile müssen selbst hergestellt und montiert werden.

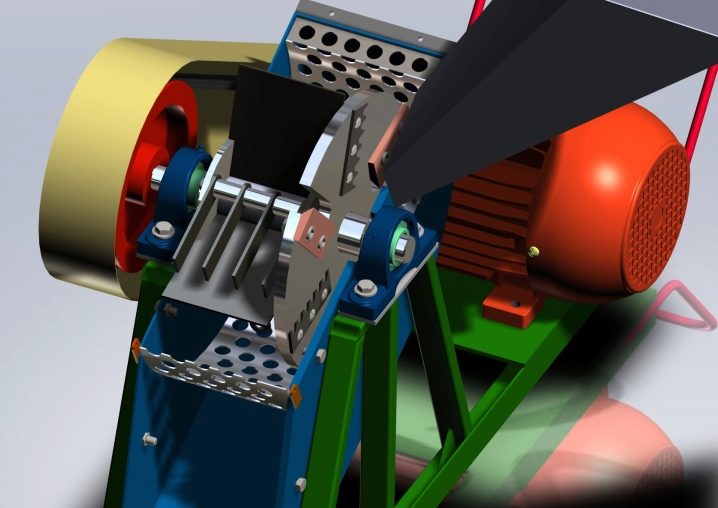

Eines der Hauptelemente des Mechanismus ist eine Scheibe mit einem Durchmesser von etwa 350 mm und einer Dicke von etwa 20 mm. Wenn es auf dem Hof nichts Passendes gibt, müssen Sie es aus dem Blech mahlen. Um auf die Welle zu passen, müssen Sie ein gut zentriertes Loch mit einer Keilnut bohren.Außerdem müssen Sie drei Rillen schneiden, durch die das Holz unter die Hämmer fällt, und die erforderliche Anzahl von Befestigungslöchern.

Bei Messern ist die Situation etwas einfacher. Sie werden aus Autofedern hergestellt. An den Messern sind zwei Löcher für Befestigungselemente gebohrt. Zusätzlich zum Bohrer benötigen Sie einen Senker. Der Senker ermöglicht das Versenken der Senkköpfe der Befestigungselemente. Es wird für jeden erwachsenen Mann nicht schwierig sein, die Messer fest an der Scheibe zu befestigen.

Die Hämmer sind gewöhnliche Stahlplatten mit einer Dicke von ca. 5 mm. Sie sind mit einer Steigung von 24 mm am Rotor befestigt. Hämmer können Sie im Laden kaufen.

Ein Späneschneider-Sieb ist ein langer (ca. 1100 mm) Zylinder (D = 350 mm), der aus einem Blech gewalzt und geschweißt wird. Bemerkenswert ist, dass die Löcher im Sieb keine gleichmäßigen, sondern abgerissene Kanten haben sollten. Daher werden sie nicht ausgebohrt, sondern beispielsweise mit einer Stanze mit einem Durchmesser von 8 bis 12 mm geschnitten.

Alle schneidenden und rotierenden Teile müssen mit einer Abdeckung abgedeckt werden. Das Gehäuse besteht wie der Auffangtrichter aus Stahlblech. Die Einzelteile werden nach Kartonschablonen zugeschnitten und miteinander verschweißt. Für die Steifigkeit der Struktur werden Versteifungen aus Rohren oder Ecken an die Bleche geschweißt. Im Gehäuse sind alle Öffnungen vorzusehen: für den Schacht, den Einfülltrichter und für den Späneaustritt.

Fertige Teile werden zu einem Mechanismus zusammengebaut. Auf der Arbeitswelle sind eine Scheibe, Hämmer und Lager montiert. Die gesamte Struktur ist mit einem Gehäuse bedeckt. Die Disc sollte das Gehäuse niemals berühren. Der Spalt sollte etwa 30 mm betragen.

In der Endphase wird der Antrieb montiert. Ein selbstgebauter Hackschnitzelschneider kann von einem Elektromotor mit einer Spannung von 220 oder 380 V angetrieben werden. Er darf mit einem Benzin- oder Dieselmotor betrieben werden.

Elektromotoren haben eine geringe Leistung, sind aber leiser und umweltfreundlicher. Verbrennungsmotoren sind effizienter, ihre Arbeit wird jedoch von der Freisetzung schädlicher Abgase begleitet.

Selbstgemachte Hackschnitzelschneider sind von Vorteil bei der Herstellung von Holzbeton für den privaten Bau.

Informationen zum Herstellen eines Hackschnitzelschneiders mit eigenen Händen finden Sie im nächsten Video.

Der Kommentar wurde erfolgreich gesendet.