Zusammensetzung und Anteile von Holzbeton

Es ist nicht schwer, Arbolit (Holzbeton) mit eigenen Händen herzustellen. Der größte Vorteil dieses Prozesses besteht darin, dass er direkt auf der Baustelle durchgeführt wird. Wir dürfen jedoch auf keinen Fall vergessen, dass die eigenständige Herstellung von Holzbeton die Einhaltung einer Reihe von Anforderungen voraussetzt. Zuallererst ist es notwendig, richtig zu bestimmen, aus welchen Komponenten das präsentierte Material besteht, deren Anteile und das Herstellungsrezept.

Was ist das?

Holzbeton ist eine der Leichtbetonsorten, deren Struktur Holzspäne (geschreddert), hochwertigen Zement, chemische Zusätze und Wasser umfasst. Der Bedarf an chemischen Zusätzen im Gefüge von Holzbetonsteinen hängt damit zusammen, dass in der organischen Komponente das Restpolysaccharid egalisiert werden muss, um die Bindung zwischen Zerkleinerung und Zement zu erhöhen und auch die Eigenschaften des Betons weiter zu verbessern Fertigbaustoffe, wie Zellularität, erzwungene Aushärtung, Fähigkeit zur Abtötung von Bakterien usw. Die wirtschaftliche Wirkung der Verwendung dieser Art von Abfällen wurde von führenden Unternehmen in der Herstellung von Holzbeton bestätigt. Eine bedeutende Rolle spielt dabei der Rationalismus des Holzverbrauchs.

Hauptbestandteil für die Herstellung von Holzbeton sind Holzabfälle aus Möbel- und Tischlereibetrieben, aus denen als Ergebnis Bruchstücke der benötigten Größe gewonnen werden. Die technologischen Eigenschaften von Holzbeton hängen von chemischen Zusätzen ab. Zusammen mit Calciumchlorid können es Wasserglas, Aluminiumsulfat, Kalkhydrat sein, sie ermöglichen es, Arboblöcke zu verbessern und ihnen zusätzliche Eigenschaften zu verleihen.

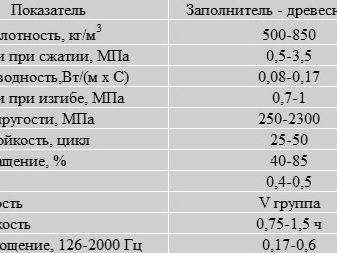

Die technischen Parameter von Holzbeton, in dessen Struktur sich ein Zusatzstoff (Späne aus Abfall) befindet, sind wie folgt.

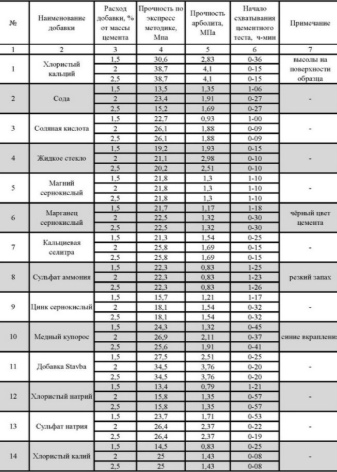

- Durchschnittliche Dichte. 400-850 kg / m3.

- Kompressionswiderstand. 0,5-1,0 MPa.

- Bruchfestigkeit. 0,7-1,0 MPa.

- Wärmeleitfähigkeit von Holzbeton. 0,008-0,17 W/(m*s).

- Frostbeständigkeit. 25-50 Zyklen.

- Feuchtigkeitsaufnahme: 40-85%.

- Kontraktion. 0,4-0,5%.

- Der Grad der Biostabilität. Gruppe V.

- Feuerfestigkeit. 0,75-1,50 Stunden

- Schallabsorption. 0,17-0,80 126-2000Hz.

Komposition

Wie jeder Beton enthält das Material ein Bindemittel und einen Füllstoff - ausschließlich organische, sowie alle Arten von Zusatzstoffen. Herkunft und Eigenschaften der Komponenten haben einen großen Einfluss auf die Qualität des Endprodukts. Organische Zusätze verleihen Arbolit sehr bedeutende Schall- und Wärmedämmeigenschaften.

In Bezug auf die Festigkeit ist Baustoff praktisch nicht schlechter als Beton mit ähnlichen Dichteparametern. Eine solche Kombination von Vorteilen wird nur bei der richtigen Auswahl der Rohstoffe erreicht.

Chemische Zusätze

Zement hat aufgrund des Vorhandenseins verschiedener Polysaccharide und Zucker eine extrem geringe Haftung an Holz. Polysaccharide, die sich aufgrund des Zersetzungsprozesses in einem alkalischen Milieu, wie z. B. einer Zementmischung, befinden, werden zu leicht wasserlöslichen Zuckern, die als "Betonkiller" gelten. Alle löslichen Zucker zerstören in einer wässrigen Zementlösung die chemischen Härtungsprozesse, deren Wirkung ein vollständiger Zementstein sein sollte.

Je mehr Polysaccharide im Wasser enthalten sind, desto weniger wird das Adstringens in der erforderlichen Zeit in Stein umgewandelt.Das Ergebnis dieser Aktionen wird kein monolithischer, sondern ein frei fließender Zementstein sein. Es hat keine hohe Festigkeit und kann das Holzadditiv nicht zu einem integralen Material binden.

Es gibt nur eine Methode, dem zu widerstehen - das Auswaschen von Zuckern aus Zellstoff; dazu werden Zusammensetzungen verschiedener Reaktanten in erhitztem Wasser verwendet. Zu diesen Reaktanten gehören:

- Sulfataluminium;

- Kalium und (oder) Natriumsilikat (flüssiges Glas);

- Calciumchlorid;

- gelöschter Kalk.

Bio-Zutaten

Als Holzzusatzstoff werden verschiedene Arten von Rohstoffen verwendet. Nicht jedes Hackgut eignet sich als Rohstoff – Holzbeton sollte man nicht mit Sägemehlbeton in Verbindung bringen. Der letzte GOST legt klar die Abmessungen und die Form von Einschlüssen fest, die in Holzbeton gemischt werden.

- Zerkleinertes Holz wird durch Zerkleinern von illiquidem Holz hergestellt - Knoten, Platten, Platten usw. Zur Herstellung von Holzbeton wird zerkleinertes Material verwendet: Länge - 15-20 Millimeter - nicht mehr als 40 Millimeter, Breite - 10 Millimeter und Dicke 2-3 Millimeter . Im industriellen Maßstab wird das Mahlen von spezialisierten Einheiten durchgeführt. Die Praxis zeigt, dass zerkleinerter Holzbeton eine Nadelkonfiguration haben und in seinen Parametern kleiner sein sollte, um eine optimale Qualität in der Produktion zu erzielen: Die Länge beträgt nicht mehr als 25 Millimeter, die Breite beträgt 5-10 Millimeter und die Dicke beträgt 3-5 Millimeter.

Unterm Strich nimmt das Holz Feuchtigkeit über und entlang der Fasern ungleichmäßig auf und die oben genannten Parameter gleichen diesen Unterschied aus.

- Nicht jeder Baum ist zum Häckseln geeignet: Sie können Kiefer, Tannenbaum, Espe, Buche, Birke verwenden, aber Lärchenholz ist nicht geeignet. Holz muss vor der Verwendung mit Antiseptika desinfiziert werden, um die Bildung von Pilzen oder Schimmel zu verhindern.

- Auch gebrochene Rinde und Weihnachtsbaumnadeln können verwendet werden. Ihr Anteil ist jedoch geringer: Die Rinde darf nicht mehr als 10% des Produktgewichts ausmachen und die Weihnachtsbaumnadeln - nicht mehr als 5%.

- Als Rohstoffe dienen auch Reisstroh, verholzte Cannabis- und Flachsstängel sowie verholzte Baumwollstengel. Sie werden zerkleinert: Die Länge beträgt nicht mehr als 40 Millimeter, die Breite 2-5 Millimeter. Vlies (Abfälle aus der Reinigung von Faserstoffen) und Hanf, falls in der Mischung enthalten, sollten 5 Gew.-% nicht überschreiten. GOST 19222-84 regelt die Parameter von Fraktionen, die beim Zerkleinern verschiedener Arten von Rohstoffen erhalten werden. Und selbst wenn Abweichungen im Verhältnis der Komponenten möglich sind, ist es verboten, von den Standards der Rohstoffe abzuweichen.

Flachs enthält eine erhebliche Ansammlung von Zuckern, die in chemische Wechselwirkung mit Zement treten und diesen zerstören. Um dies zu vermeiden, werden die verholzten Teile des Flachsstängels zunächst 1-2 Tage in Löschkalk eingeweicht oder 3-4 Monate im Freien aufbewahrt.

Anorganische Stoffe

Die folgenden Inhaltsstoffe sind in Arbolit zementgebunden:

- Portlandzement ist ein klassisches Material, das besonders beliebt ist;

- Portlandzement mit mineralischen Hilfselementen - diese Methode erhöht in der Regel die Frostbeständigkeit von Blöcken;

- sulfatbeständiger Zement garantiert neben Puzzolan die Beständigkeit gegen aggressive Chemikalien;

- Gemäß den Bedingungen von GOST darf nur ein Material einer Marke verwendet werden, das die folgenden Bedingungen erfüllt: nicht weniger als 300 (dies gilt für wärmedämmenden Holzbeton) oder nicht weniger als 400 (für den Bau).

Wasser

GOST regelt den Indikator der Wasserreinheit, verwendet jedoch verschiedene - vom zentralen Wasserversorgungssystem, Brunnen, Brunnen. Die Wassertemperatur gilt als ausschlaggebend für die richtige Qualität von Holzbeton. Es wird zusammen mit Hilfskomponenten in die Mischung eingemischt.

Für eine optimale Aushärtung des Mörtels ist eine Erwärmung des Wassers von mindestens +15 C erforderlich, bereits bei +7 +8 C wird die Zementaushärtung deutlich reduziert.

Mischungsverhältnisse

Analysieren wir das Verhältnis des Mörtels zusätzlich pro 1 m3 Holzbeton mit unseren eigenen Händen.Für die Option Calciumchlorid plus Aluminiumsulfat pro 1 cu. m Fertigmörtel: 500 Kilogramm Portlandzement M400, gleiche Gewichtsmenge oder etwas mehr Späne, 6,5 Kilogramm jeder Chemikalie, ca. 300 Liter Wasser. Wenn Sie Kalk mit Wasserglas verwenden, beträgt der Anteil 9 plus 2,5 kg, wenn alle anderen Dinge gleich sind.

Aus Gründen der Übersichtlichkeit ist es nicht erforderlich, Tabellen zu verwenden, Sie können einfach mit 1 Kubikmeter rechnen. m diese Verhältnisse zum Mischen in Eimern von 10 Litern:

- zement - 80;

- geschreddert - 160;

- füllstoffe - Kalzium und Chlor etwas mehr als einen halben Eimer;

- Aluminiumoxid - der dritte Teil.

Wenn wir all dies mischen, erhalten wir etwas mehr 1 m3 rohe Holzspäne und nach dem Stampfen und Einsetzen in die Schalung 1 m3 Holzbeton der Güteklasse 25.

Korrektur der Zusammensetzung

Wenn Sie eine andere Zementsorte verwenden, wird das Verhältnis anhand des Koeffizienten berechnet: für M300 beträgt es 1,05, für M500 - 0,96, für M600 - 0,93. Das Zerkleinerungsverhältnis wird für vollständig trockene Rohstoffe angegeben. Im Grunde eine solche Seltenheit. In diesem Zusammenhang muss die Menge dem Feuchtigkeitsgrad angepasst werden - fügen Sie eine kleine Menge hinzu. Um das zusätzliche Volumen zu berechnen, multiplizieren wir die obige Masse mit einem Koeffizienten, der als Prozentsatz der zerkleinerten Feuchtigkeit dividiert durch 100 % berechnet wird.

Rezept

Viele Rezepte für die Herstellung von monolithischem Holzbeton mit eigenen Händen zu Hause werden praktiziert. Bei manchen Rezepten wird Holz auf- und verarbeitet, bei anderen wird ein chemisches Element beigemischt. Nach einer der Methoden wird das zerkleinerte Material in Kalk eingeweicht (80 kg Kalk pro 1 m3 Holz) und dann ausgepresst. Anschließend mit Branntkalkpulver (80 kg) bestreuen, umrühren, nivellieren, trocknen und zur Masse geben. Dadurch werden sie holzige Saccharose los, die die Qualität von monolithischem Holzbeton beeinträchtigt.

Das Hantieren mit zerkleinertem Schredder, und noch mehr in solchen Mengen, ist eine ziemlich zeitaufwändige Aufgabe, die Platz benötigt. In dieser Hinsicht wird die Verwendung von Calciumchlorid oder Aluminiumsulfat eine schnelle Möglichkeit zur Herstellung von Holzbeton sein. Und dann kann das zerkleinerte Material unbehandelt bleiben, aber es ist besser, wenn Sie es einige Monate draußen bei Regen und Sonne stehen lassen. Weichen Sie es nach Möglichkeit in Wasser ein und trocknen Sie es am Vorabend der Zubereitung der Lösung. Das Einweichen und Aushärten ist nur eine routinemäßige Vorbereitung des Holzzellstoffs, die eine leichte Entfernung des Zuckers ermöglicht.

In der Phase der Herstellung einer Mischung aus Holzbeton wird Calciumchlorid oder Aluminiumsulfat beigemischt - 2-5 % des Gewichts des Zements. Wie hoch ist also der Anteil der chemischen Zusätze für Holzbeton 2% bzw. 5%? Sie hängt von der Sorte und den Eigenschaften des Zements ab. Die Zusammensetzung nur einer Sorte (zB M500) verschiedener Hersteller kann sich in den Qualitätsmerkmalen unterscheiden. In diesem Zusammenhang wird empfohlen, eine Testcharge durchzuführen.

Wenn bei der Zugabe von Calciumchlorid, 5 % der Gesamtmasse der zementären Substanz, eine weiße Salzschicht auf dem ausgehärteten Material erscheint (Ausblühungen, Ausblühungen), muss der Anteil des Gehalts des chemischen Elements reduziert werden. Das genaue Verhältnis der chemischen Komponente für monolithischen Holzbeton existiert nicht. Es muss ständig unabhängig von der Qualität des verwendeten Zements und des verwendeten Brechs eingebaut werden.

Jemand möchte sich nicht mit der Auswahl des Verhältnisses von Calciumchlorid herumschlagen. Und damit keine Ausblühungen auftreten, wird Natriumsilikat in die Mischung gemischt. Zum Beispiel 2 % Calciumchlorid und 3 % Natriumsilikat, bezogen auf das Gewicht des Zements. Aber Natriumsilikat ist ziemlich teuer, in dieser Hinsicht ist es für die meisten billiger, ein paar Testchargen durchzuführen und das Verhältnis von Calciumchlorid herauszufinden. Um Arbolit verschiedene zusätzliche Eigenschaften zu verleihen, wird die Verwendung von gelöschtem und gebranntem Kalk, flüssigem Glas, Aluminiumsulfat und Kalzium praktiziert.

Die Vor- und Nachteile von Holzbeton finden Sie im nächsten Video.

Der Kommentar wurde erfolgreich gesendet.