Ofen für ein Bad aus einer Pfeife: die Feinheiten der Herstellung

Unter Liebhabern der Erholung im Freien oder Fans eines gesunden Lebensstils gibt es kaum jemanden, der nicht gerne ein Dampfbad nimmt. Heutzutage bemühen sich viele Sommerbewohner, ein eigenes Badehaus zu erwerben. In letzter Zeit hat die eigenständige Herstellung eines Saunaofens aus einem Zylinder oder Rohr an Fahrt gewonnen. Der Bau eines massiven Backsteinofens erfordert unter anderem bestimmte Fähigkeiten und Fertigkeiten, ein solcher Ofen braucht mehr Platz und man kann ihn im Baumarkt kaufen, kostet aber eine gewisse Menge Geld. Während ein Metallofen eine wirtschaftlichere Option ist und es viel einfacher ist, ihn selbst herzustellen, ganz zu schweigen von der Tatsache, dass Sie diese Arbeit einem Schweißer anvertrauen können.

Der unter Berücksichtigung von Sicherheitsvorkehrungen unabhängig hergestellte Ofen stellt keine Gefahr für das Leben und die Gesundheit von Menschen dar, da sein versiegelter Körper während des Betriebs kein Kohlenmonoxid abgibt.

Eigenschaften: Vor- und Nachteile

Das Ausgangsmaterial für einen Metallbadeofen kann nicht nur ein Rohr oder ein Zylinder sein, sondern auch Stahlblech.

Platten bestehen normalerweise aus einem Körper in Form eines rechteckigen Parallelepipeds, aber diese Form hat ihre eigenen Eigenschaften:

- Bleche müssen zuerst geschnitten, geschnitten und mit einer Schweißmaschine zusammengefügt werden;

- Infolgedessen kostet ein solcher Ofen mehr;

- ein zylindrischer Feuerraum leitet die Wärme besser;

- basierend auf der Flugbahn der Rauchgase ist ein kreisförmiger Querschnitt stärker bevorzugt;

- flache Wände sind anfälliger für Durchbrennen als Rohre aus genau dem gleichen Material.

Was sind die Vorteile von Metallöfen:

- der Zylinder ist der Kugelform in der Wärmeleitfähigkeit nur geringfügig unterlegen;

- die Dicke der Wände von Wasser- oder Gasrohren ermöglicht eine hohe Wärmeleitfähigkeit;

- der Ofen kann bewegt werden, er ist langlebig;

- die Herstellungskosten eines solchen Ofens sind sehr gering, da Rohrstücke oft zu niedrigen Preisen verkauft werden;

- detaillierte Herstellungsanweisungen mit Angabe der Abmessungen und Durchmesser der Rohre reduzieren die Arbeitsintensität des Prozesses und sparen Zeit;

- viele Fabriksprodukte dieser Art werden aus genau den gleichen Pfeifen hergestellt, in deren Bild und Abbild es leicht ist, das Produkt auf handwerkliche Weise nachzubilden;

- Darüber hinaus sind solche Geräte hitzebeständig, korrosionsbeständig, langlebig und vertragen problemlos extreme Temperaturen.

Natürlich haben solche Öfen ihre Nachteile - die Verarbeitung eines dicken Metallrohres erfordert sowohl die Anwendung von körperlicher Kraft als auch Werkzeuge für eine bestimmte Art von Arbeit.

Typen und Eigenschaften

Öfen aus Rohren werden nach Lage im Raum in folgende Typen unterteilt:

- vertikal;

- horizontal.

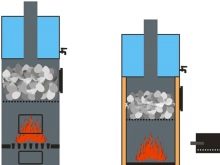

Der Vertikalkocher sieht aus wie ein Dickbauchofen, hat aber Unterschiede - einen zusätzlichen Behälter für Steine und einen Behälter für Wasser.

Vertikaler hausgemachter Ofen braucht weniger Platz, was für die geringen Abmessungen des Dampfbades von großer Bedeutung ist, jedoch aus dem gleichen Grund dem Horizontalofen hinsichtlich Brenndauer und Intensität der Wärmeübertragung unterlegen ist. Bei der Kraftstoffverbrennung steigt die Hitze, die Seitenwände haben keine Zeit, sich sehr aufzuwärmen. In einem horizontalen Ofen läuft der Prozess anders ab - da die erhitzte Luft auf dem Weg zum Schornstein gleichzeitig das Gewölbe des Körpers erwärmt. Auf dieser Grundlage ist klar, dass der Wirkungsgrad eines horizontalen Ofens höher ist als der eines vertikalen.Als Hauptnachteil dieser Konstruktion wird die Anordnung der Gebläse- und Feuerraumtüren direkt im Dampfbad angesehen.

Brennstoff in einem senkrechten Rohr verbrennt schneller, wenn die Tür des Aschekastens nicht geschlossen ist, wodurch der Zugang von Sauerstoff zum Feuer verhindert wird. In einem solchen Rohr interagiert das Feuer gleichzeitig mit dem gesamten Brennholzvolumen, während in einem horizontalen Rohr der Brennstoff allmählich verbraucht wird, was für die Erwärmung eines Bades logischer ist. Auch in der horizontalen Form des Ofens ist die Abdeckung der Heizsteine größer und die Heißluftkonvektion höher, außerdem machen die Türen des Gebläses und des Ofens, die sich am Ende des Rohres befinden, es möglich, sie aus dem Dampfbad zu nehmen. Sowohl der erste als auch der zweite Typ können von Hand hergestellt werden.

Vorbereitung

Natürlich hat ein handgefertigter Ofen kein exquisites Aussehen oder Originalität, aber er erfüllt seine Funktion nicht schlechter als ein Fabrikofen und heizt ein Dampfbad mit einer Fläche von bis zu 20 m2 perfekt.

Zunächst muss das Rohr seine Hauptfunktionen erfüllen., nämlich gleichmäßig Wärme aufnehmen und erzeugen und gleichzeitig dicke Wände haben, damit der Ofen keine Angst vor hohen Temperaturen hat und lange hält. Bei den grundlegenden Eigenschaften von Rohren müssen nicht nur der Querschnittsdurchmesser und die Wandstärke, sondern auch die Stahlsorte berücksichtigt werden. Es ist klar, dass solche Informationen bei der Verwendung von Schrott nicht immer verfügbar sind.

Wenn man von einem Standardbad spricht, gelten die folgenden Größen als optimal:

- Abschnittsdurchmesser - 0,5-0,55 m;

- Wandstärke - 8-12 mm.

Es ist zu beachten, dass der Brennholzverbrauch umso höher ist, je größer der Durchmesser ist.

Achten Sie genau auf die Qualität des Materials: für die Herstellung eines Ofens in einem Bad sind ausschließlich Stahlrohre geeignet, und es wird kein Stahl mit hohem Kohlenstoffgehalt benötigt. Für Profilarbeiten ist sie nicht geeignet, da ihre Nähte leicht ihre Form verlieren oder sogar aufgehen können. Sie erkennen kohlenstoffreichen Stahl an den Funken, die entstehen, wenn das Metall und der Schmirgelring interagieren – weiße Funken werden in alle Richtungen zerstreut. Kohlenstoffarmer Stahl wiederum erzeugt gelbliche Funken, die eine geradlinige Flugbahn haben, und Edelstahlteile funktionieren nicht. Die beste Option ist Stahl mit einem Kohlenstoffgehalt von etwa 2%. Auch bei der Auswahl eines Metalls ist es besser, legierten Stahl zu vermeiden - es ist auch einfach mit einer Schmirgelmaschine zu berechnen: Funken aus der Wechselwirkung mit dem Metall sind orange, rot oder hellweiß.

Auf keinen Fall sollte Gusseisen verwendet werden, da es bei Kontakt mit Wasser zersetzt.

Weitere Vorteile von Stahlrohren:

- Beständigkeit gegen mechanische Beschädigungen, hohe Wärmeübertragung und niedriger Ausdehnungskoeffizient bei Erwärmung;

- Wärmeerhalt auch nach vollständiger Verbrennung von Brennholz.

Die Rohre haben ihre eigenen Eigenschaften gemäß der Spezifikation. Betrachten wir diese Informationen genauer.

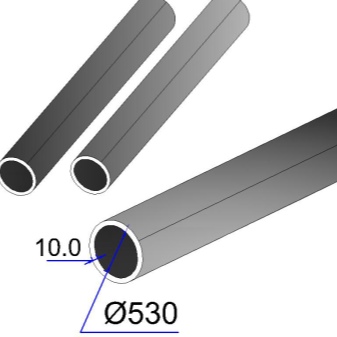

Rundrohre werden nach der Größe ihres Innendurchmessers klassifiziert. Die zweite Zahl gibt die Dicke der Wände an, die folgenden geben Auskunft über ihre Art und andere Eigenschaften. Es ist üblich, einen Millimeter als Maßeinheit zu nehmen. Wenn die Rohre profiliert sind, geben die ersten beiden Zeichen die maximale Querschnittsgröße an, die dritte Zahl — die Wandstärke. Die Angabe "530 mal 10" bedeutet, dass der Rohrdurchmesser entlang der Innenwand 530 mm beträgt, die Dicke 10 mm beträgt, der Außendurchmesser 550 mm mit einem Fehler von +/- 5 mm unter Berücksichtigung der seitlichen Toleranz, die beträgt 10 %. Die überwiegende Durchflusstoleranz wird auf die Elliptizität angewendet.

Auch die Wandstärke des Rohres variiert.

Wasserleitungen werden in folgende Unterarten unterteilt:

- Leicht;

- gewöhnliche;

- befestigt.

So oder so haben die beliebtesten Rohre einen Querschnittsdurchmesser von 530 mm, ihre Dicke beträgt 6-12 mm und der Nennwert beträgt 6, 8 oder 10 mm.

Diese Informationen werden benötigt, um Materialien für den zukünftigen Ofen sofort richtig vorzubereiten.Die beste Option für einen Rohrdurchmesser ist 0,5 m, was sowohl eine gute Wärmekapazität als auch ein komfortables Arbeiten impliziert. Rohre mit einem Nennwert von 500 mm und mehr haben eine Steigung von 10 mm und werden in der Regel als Großrohre eingestuft. Es ist viel einfacher, Rohre, die in Querschnittsdurchmesser und Wandstärke aufeinander abgestimmt sind, sofort aufzunehmen, um sich das Erstellen einer konzentrischen Struktur zu erleichtern und die Lücken zwischen ihnen zu reduzieren.

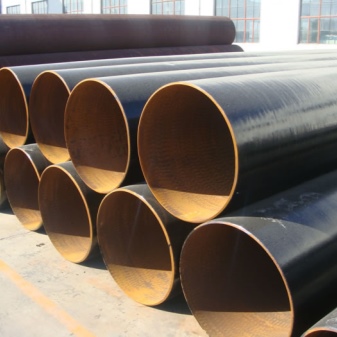

Rohre gehören zu den am häufigsten nachgefragten Produkten., daher macht es keinen Sinn, sie zu gewissenhaft zu regulieren. Rohre von 250 bis 400 mm haben eine große Auswahl. Wenn möglich, bevorzugen Sie für die Herstellung eines Saunaofens Schrott von Spiralrohren (ihre Bezeichnung ist GOST 20295 85). Im Vergleich zu längsgeschweißten Rohren (GOST 10704-91) haben sie niedrigere Elliptizitätswerte, sind genauer und werden zum gleichen Preis wie Altmetall verkauft. Voller Gussrohre ohne Naht sind eine noch bessere Option, eignen sich aber nur für die Herstellung von Kleinteilen, da ihr Durchmesser nicht mehr als 250 mm beträgt.

Rüsten Sie sich bei der Arbeitsvorbereitung einen Arbeitsplatz aus - dies kann entweder eine Garage oder eine Heimwerkstatt sein.

Materialien

Zur Durchführung der Arbeiten werden folgende Materialien benötigt:

- das Rohr selbst, das zur Herstellung einer Feuerbüchse und eines Wassertanks benötigt wird, sollte einen Durchmesser von 500 bis 600 mm haben (530 mm wird als optimal angesehen), Wandstärke - von 8 bis 16 mm, Länge - von 1,2 bis 1,5 m ;

- ein Rohr, das später zum Auffangbehälter für Steine wird - sein Durchmesser beträgt etwa 400 mm;

- Schornstein - Durchmesser 120-150 mm, Dicke 2-4 mm;

- Bleche in mehreren Stücken, Abmessungen ca. 600 x 800 mm, Dicke ca. 8-12 mm;

- Scharniere aus Metall;

- ein kleiner Teil einer Wasserleitung mit Gewinde, Durchmesser 1 / 2-3 / 4 Zoll, Länge 50-80 mm und ein Wasserhahn mit einem Gewinde im gleichen Durchmesser;

- Segmente von Stäben aus Bewehrung - Länge ca. 500 mm, Durchmesser von 12 bis 18 mm, fertige Gussroste für feste Brennstoffe sind geeignet;

- Zementzusammensetzung;

- Ziegel;

- Sand.

Bitte beachten Sie, dass es ratsam ist, Brennstofffach, Schornstein und Kessel nicht aus Eisenmetall, sondern aus Edelstahl zu fertigen. Dies ist jedoch mit einigen Schwierigkeiten verbunden, da zum Schweißen Elektroden aus demselben Edelstahl oder ein spezieller Draht zum Schweißen erforderlich sind.

Notwendige Werkzeuge:

- Vorrichtung zum Schweißen von Elementen;

- jeder starke Metallschnitzer;

- Elektroden;

- Einsteckkran;

- gewalztes Metall für die Beine;

- Asbestschnur;

- Türgriffe.

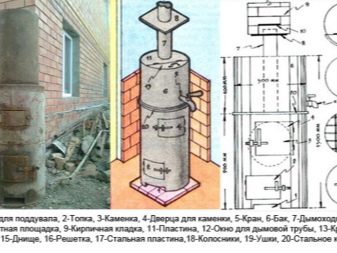

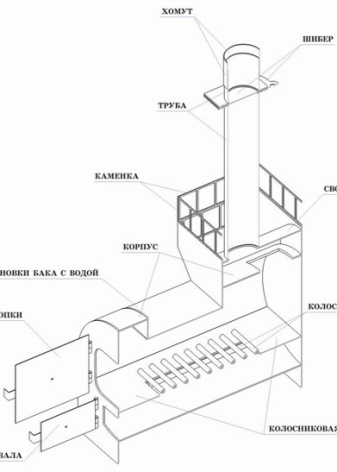

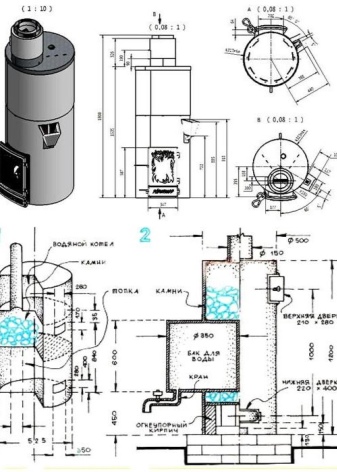

Schemata und Zeichnungen

Bevor Sie mit der Arbeit beginnen, müssen Sie entscheiden, welcher Ofentyp - vertikal oder horizontal - bevorzugt wird. Erstellen Sie dann eine Arbeitszeichnung unter Berücksichtigung aller Parameter - Geräteabmessungen, Konfiguration seiner Komponenten, Abmessungen.

Wenn dies die erste Erfahrung mit der Selbstherstellung eines Ofens ist, ist es logischer, sich auf vorgefertigte Zeichnungen und Diagramme zur Herstellung eines typischen Modells des Geräts zu beziehen, dies hilft, Fehler und weitere Fehlbedienungen des Geräts zu vermeiden . Außerdem kann ein unsachgemäß montierter Kaminofen Leben und Gesundheit von Menschen gefährden!

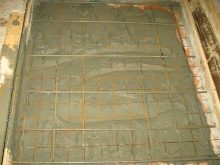

Es ist notwendig, das Fundament vorzubereiten, auf dem der Ofen installiert wird:

- Im Bereich, in dem die Installation des Gerätes geplant ist, wird eine Grube mit den Maßen 50 x 70 x 70 cm ausgehoben.

- Der Boden der Grube ist mit feinem Kies bedeckt. Bitte beachten Sie, dass die Schichtdicke mindestens 30 cm betragen sollte und diese Schicht als nächstes so fest wie möglich gestampft werden muss.

- Als nächstes müssen Sie einen Zementmörtel auf der Grundlage des folgenden Komponentenverhältnisses vorbereiten: 4-5 Teile Sand für 1 Teil Zement nehmen, mit Wasser verdünnen, bis eine cremige homogene Mischung entsteht. Eine Schuttschicht einfüllen und aushärten lassen – dieser Vorgang dauert in der Regel 24 Stunden.

- Um eine Abdichtung zu schaffen, wird Dachmaterial in mehreren Schichten auf die ausgehärtete Zementschicht gelegt.

- Schließlich wird eine Schicht Dachmaterial mit einer Betonzusammensetzung gegossen: 1 Teil der Zementmischung entspricht 2 Teilen Sand, 4-5 Teilen Kies und Wasser. Danach müssen Sie die resultierende Ebene nivellieren.

Nach dem Austrocknen des Fundaments wird eine Tonplattform ausgestattet, auf der anschließend Ziegel in den gleichen Abmessungen - 0,7 m mal 0,7 m - verlegt werden. Demzufolge sollte die Ziegelplattform etwa 15-20 cm hoch sein.Um die . zu schützen Wände vor Überhitzung, die für den Standort des Ofens ausgelegt sind, wird ein Schutzgitter aus Ziegeln ausgelegt, das mit einer Kante verlegt und mit einer Tonzusammensetzung befestigt wird. Die beste Länge für diese Struktur beträgt 120 cm, während der Ofen mindestens 20 cm davon entfernt ist.

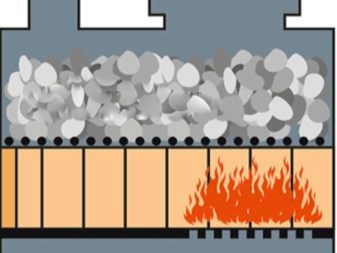

Egal mit welchem Ofen das zukünftige Bad ausgestattet wird - horizontal oder vertikal - in jedem Fall wird es mit einer Heizung ausgestattet sein. In diesem Artikel werden wir das Thema der Auswahl von Steinen nicht berühren (die meisten empfehlen die Verwendung von Flusskieseln, Balsat, Quarzit, Talkumchlorid oder Gabbrodiabase), die Wärmekapazität hängt jedoch von der Heizung ab. Sie können den Ofen nicht einfach mit Steinen füllen, da sich das Bad in diesem Fall nicht erwärmt und sich die gesamte Wärme in Form von Ruß im Rohr absetzt.

Zuerst müssen Sie entscheiden, ob die Heizung fließend oder offen sein soll. Im ersten Fall werden die Steine durch Rauchgase gewaschen, die Einstellung des Modus ist in diesem Fall recht einfach - es reicht aus, verschiedene Steine über mehrere Stufen auszuwählen und zu platzieren, bis der gewünschte Effekt erzielt wird. Es gibt Nuancen - in diesem Fall können Sie nur mit Holzbrennstoff höchster Qualität dampfen und nur mit Wasser Dampf hinzufügen. Bei einem offenen Ofen sind diese Anforderungen nicht, aber seine Erstellung ist schwieriger umzusetzen.

Die einfachste Art des offenen Ofens ist ein Tablett, das auf dem Feuerraum montiert wird. Ein solches Gerät ist nur für eine horizontale Ansicht des Ofens geeignet. Es gibt jedoch Schwierigkeiten - Vorberechnungen sowie das Studium von Prototypen, da die Kontaktfläche zwischen den Steinen und den Wänden des Ofens genau eingehalten werden muss. Eine andere Art von Heizung erfordert weniger Genauigkeit, bei der die Erwärmung mittels Rauchgasen erfolgt, aber eine solche Vorrichtung ist schwieriger herzustellen.

Ohne entsprechende Erfahrung ist es am besten, einem vertikalen Ofen den Vorzug zu geben - darin werden die Heizung und der Wasserbottich nacheinander beheizt. Für erfahrenere Personen ist es besser, einen Parallelkreisofen zu bauen, in diesem Fall erwärmt sich das Wasser schneller. Am schwierigsten herzustellen ist der Glockenofen, bei dem der Ofen auch offen ist.

Herstellung und Installation

Wir dürfen nicht vergessen, dass die Interaktion mit dem Ofen direkt mit den Risiken möglicher Verbrennungen und Brandgefahr korreliert. Um mögliche Folgen zu vermeiden, müssen daher bestimmte Regeln für die Installation des Ofens eingehalten und die Besonderheiten seiner Betrieb. Es muss nicht unbedingt rund sein - es gibt andere Möglichkeiten. Verschiedene Arten haben ungefähr die gleichen Eigenschaften, es ist nicht so schwierig, sie herzustellen. Trotz des geringen Eigengewichts des Aufsatzbackofens muss der Wärmetauscher in einer Höhe von mindestens 20 cm über dem Boden installiert werden. Das Fundament kann entweder aus Stahlbeton oder Ziegeln bestehen oder aus Betonblöcken zusammengesetzt werden.

Voraussetzung ist auch das Vorhandensein eines Bleches mit den Maßen 0,5 x 0,7 m vor Feuerraum und Blower Door. Die Türen müssen in der Umkleidekabine oder im Dampfbad auf jeden Fall aufschwingen.

Der kleinste Abstand zwischen Schornstein, sowie anderen beheizten Metallteilen des Ofens, Schornstein und Holzverkleidung der Wände und Decke beträgt 1 Meter.

Füllen Sie den Tank am besten vor dem Anzünden des Bades mit Wasser - Feuchtigkeit, die in einen heißen, trockenen Metallbehälter gelangt, ist durch einen Dampfstoß mit Verbrennungen behaftet.

Überprüfen Sie alle Details sorgfältig.Vergessen Sie nicht, vor dem Zusammenschweißen nach Abschluss der Installation die Eigenschaften mit einem Probefeuer zu überprüfen: Effizienz, Spulenbetrieb. Gehen Sie ins Dampfbad, bleiben Sie drinnen - genießen Sie die Erwärmung der Luft um Sie herum.

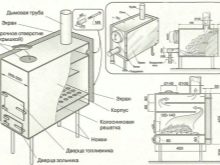

Horizontaler Ofen

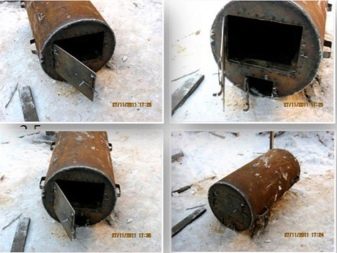

Wenn Sie einen horizontalen Ofen mit Ihren eigenen Händen herstellen, gehen Sie wie folgt vor:

- Das Schneiden des Feuerraums mit einem Schleifer ist Teil eines Rohrs des erforderlichen Formats (genau nach dem Diagramm). In der Regel hat dieses Rohr eine Länge von 0,7 bis 0,9 m.

- Herstellung von Rosten aus Metallrahmen sowie parallel zum Rahmen verlaufenden Bewehrungsstäben, deren Abstand etwa 50 cm betragen sollte.

- Die Roste sind im Feuerraum verstärkt. Bei Verwendung von vorgefertigten Metallkonstruktionen werden sie auf Metallecken gefaltet, die zuvor innen verschweißt wurden.

- Von oben wird ein Loch ausgeschnitten, das weiter als Schornstein dient, seine Größe beträgt 15 bis 20 cm.Es ist am besten, die Rückwand um 15 cm einzurücken, damit die heiße Luft auch am Wärmeaustausch teilnimmt, und nicht nur so schnell wie möglich verlassen.

Einige bestehen darauf, ein Loch direkt in die hintere Wand des Rohrs zu schneiden, dies wird jedoch nicht empfohlen, da aufgrund solcher Manipulationen die Effizienz des Ofens anschließend abnimmt und der Brennstoffverbrauch steigt.

Der nächste Schritt besteht darin, ein Blech mit einer der Rückwand entsprechenden Größe zu schneiden und daran zu schweißen. Wenn das Diagramm das Vorhandensein eines Ofens anzeigt, muss die Platte der Rückwand des Ofens größer sein, damit sie mit ihrem oberen Teil einen Behälter für Steine bildet. In die Vorderwand wird eine Nut ausgeschnitten, die später zu einem Aschekasten und einem Feuerraum wird.

Die Fassade wird durch Schweißen befestigt und die Türen schließlich aufgehängt - sie werden in der Regel entweder eigenständig hergestellt oder im Fachhandel gekauft.

Das ist alles - der Saunaofen ist fertig. Vor der Verwendung muss das Metall gegen Korrosion und mögliche Ablagerungen behandelt werden, nach allen Manipulationen muss die Leistungsfähigkeit des Geräts durch die Durchführung des ersten Kontrollofens getestet werden.

Vertikal

Das Entwerfen eines vertikalen Ofens ist bis auf einige Punkte genau das gleiche wie das Erstellen eines horizontalen Ofens. Eine Besonderheit ist die direkte Lage des Rohres im Raum, wenn beide Enden nicht die Rück- und Vorderfläche, sondern die Ober- bzw. Unterfläche bilden. Bei solchen Öfen befindet sich der Abschnitt zum Anordnen der Steine direkt in der Ofenkammer, wodurch die Herstellung einer solchen Einheit in der Ausführung etwas komplizierter wird, aber auch die erhitzte Luft gesättigter ist.

Fertigungsstufen.

- Zuerst muss im Rohr ein Fenster ausgeschnitten werden, das als Blasnut für die Sauerstoffversorgung des brennenden Brennstoffs dient und auch das Brennstoffzerfallsprodukt - Asche - sammelt. Bewegen Sie sich 40 mm von der Unterkante des Rohres weg und schneiden Sie mit einem Schleifer oder einer Bügelsäge eine quaderförmige Nut, die anschließend ca. 80 x 240 mm groß wird.

- In derselben Achse müssen Sie eine weitere Nut zum Speichern von Kraftstoff ausschneiden - bewegen Sie sich von der Oberkante des Blaslochs von 180 auf 200 mm weg. Der Schneidvorgang muss sehr sorgfältig und so sorgfältig wie möglich durchgeführt werden, da diese abgeschnittenen Segmente später als Tür des Feuerraums und des Gebläses dienen.

- Oberhalb des Feuerraums befindet sich eine Ablage zum Aufbewahren von Steinen. Messen Sie von der Vorderkante des Feuerraums von 120 bis 180 mm, schneiden Sie eine Nut in Form eines Kreises mit einem Durchmesser von ca. 350 mm. Beachten Sie, dass diese Nut in Bezug auf den Umfang des Rohres um 90 Grad versetzt sein muss.

- Das nächste Rohr wird auf eine Länge geschnitten, die dem Außendurchmesser des größeren Rohres entspricht. Als nächstes müssen Sie den apikalen Teil um drei Viertel abschneiden, um dem Material die Form einer Schaufel zu geben.

- Am hinteren Teil ist eine leere Wand mit einer Nut angeschweißt, am vorderen Teil wiederum ist ein Stopfen mit einer beweglichen Tür in Form eines Halbkreises angebracht, der später als Behälter für Steine verwendet wird und Flüssigkeit hinzufügt Steine beim Dampfbad.

- Dieser Schnitt wird so in das Basisrohr eingefügt, dass seine äußere Einkerbung 20 bis 30 mm beträgt, mit Freiraum um ihn herum. Als nächstes wird das Loch vorsichtig um den Umfang herum verbrüht. Je nach Bedarf wird es von innen mit Hilfe von Bewehrungsstäben befestigt.

- Aus einem Blech wird eine Kreisscheibe ausgeschnitten, die im Durchmesser dem Hauptrohr im Innendurchmesser gleich ist. In der Mitte der Scheibe ist ein Rechteck ausgeschnitten - in der Größe sollte es problemlos die Gussroste aufnehmen. Sind sie nicht da, werden unten Bewehrungsstäbe angeschweißt, die einen Rost bilden.

- Am Boden des Kraftstofftanks das Bodenrohr 20 cm über dem Gebläse mit einem Schweißgerät befestigen.

- Schneiden Sie den Sockel für das Gebläse aus einem Stahlblech aus. Von unten wird der Ofen auf kleine Beine gestellt.

- Der nächste Schritt besteht darin, einen Bottich für Wasser zu machen, während der Schornstein direkt hindurchgehen muss. Das Hauptrohr dient als Seitenwände, der Boden ist gleichzeitig der obere Bogen des Feuerraums.

- Der Boden wird entsprechend dem Durchmesser des Innenteils des Rohrs aus einem Stahlblech ausgeschnitten, dann wird ein Loch in Form eines Kreises mit einem Durchmesser von 30 bis 50 mm darauf ausgeschnitten, das später wird ein Schornstein.

- Ein Teil des Schornsteins wird in das gleiche Loch eingeführt, so dass er 100-120 mm über die Kanten hinausragt.

- Der Boden des Wassertanks wird in den Schornstein eingesetzt und knapp über dem Steinbehälter verschweißt. Das Rauchrohr sollte sich in Form einer Schaufel an der Seite der Baustelle befinden.

- Um den gesamten Umfang wird ein Bottich für Wasser gebraut, von unten wird ein Loch gebohrt, in das ein Wasserhahn eingesetzt wird.

- Scharniere werden geschweißt, um Türen an der Karosserie zu installieren. Prüfen Sie auf Lecks, indem Sie den Tank mit Wasser füllen. Als nächstes müssen Sie den ersten Testofen durchführen.

Nützliche Hinweise

Damit der Ofen nicht nur funktional, sondern auch optisch ansprechend ist, können Sie ihn mit feuerfestem Lack lackieren - hitzebeständiger Lack verleiht ihm nicht nur die gewünschte Farbe, sondern schützt das Metall auch vor Korrosion.

Sie können es auch mit einem Ziegelstein überziehen, der nicht nur eine dekorative Funktion hat, sondern auch vor übermäßiger Infrarotstrahlung schützt, die vom erhitzten Metall getragen wird. Diese Art von Strahlen steigt nicht auf, sondern brennt.

Wie man einen Ofen mit eigenen Händen aus einem Rohr schweißt, sehen Sie im Video unten.

Der Kommentar wurde erfolgreich gesendet.