Arten und Größen von Schraubenlöchern

Es gibt alle Arten und Größen von Schraubenlöchern. Viele von ihnen sind in GOST verankert, aber es ist unerlässlich, eine Reihe von Feinheiten zu kennen, ohne darauf Bezug zu nehmen. Es ist nützlich, die Durchmesser der Löcher für die Schrauben M6 und M8, M10 und M12, M20 und M24 zu untersuchen.

Anforderungen

Die wichtigsten Standards sind in GOST 11284 verankert, das bereits 1975 verabschiedet wurde. Das Dokument ist verschiedenen Arten von Löchern für jede Art von Befestigungselementen gewidmet. Die Norm schreibt drei Durchmesserreihen für die Durchführungen für Befestigungselemente vor. In jeder weiteren Reihe muss der Kanalquerschnitt größer sein als in der vorherigen - natürlich bei identischer Beschlaggröße.

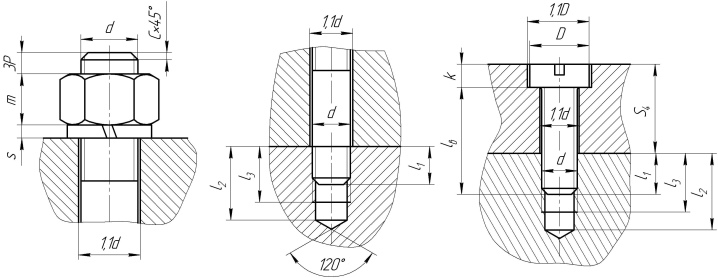

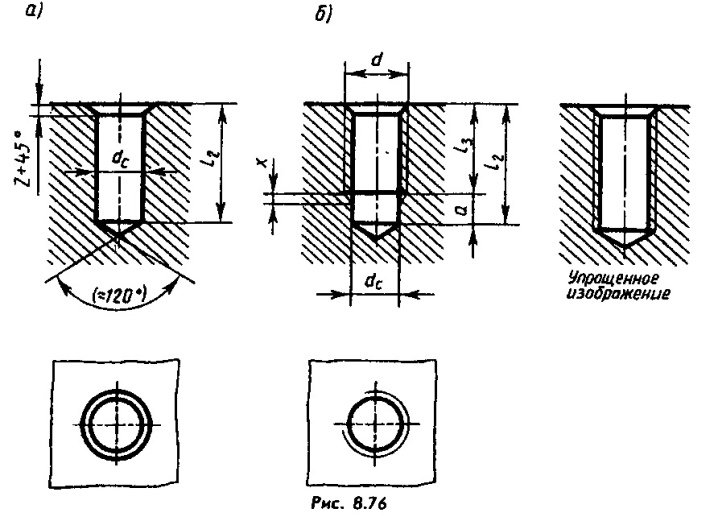

Ziemlich oft werden die Schrauben unter dem Kopf gemacht.

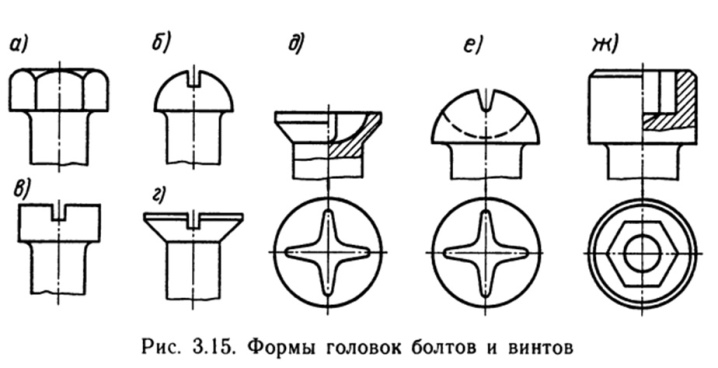

Meistens werden solche Köpfe in Form eines Sechsecks hergestellt. Aber manchmal gibt es Optionen:

-

mit schlüsselfertigen Wohnungen;

-

mit der Position des Sechsecks im Inneren;

-

mit Schlitzen mit dreieckiger Form.

Löcher für hochfeste Schrauben müssen versenkt werden. Es ist nicht erlaubt, die Kanäle durch den vollen Durchmesser des Befestigungsmittels zu schieben. Diese Einschränkung gilt in folgenden Fällen:

-

Bau von Brücken;

-

mit Stahl arbeiten, ausgelegt für Temperaturen von -40 bis -65 Grad;

-

mit Stahlsorte C40 oder C52 arbeiten.

Ein sehr wichtiger technologischer Parameter ist in vielen Fällen die Rauheit der Produkte. Die Wahl der entsprechenden Werte, wie die Praxis zeigt, verblüfft selbst Studienanfänger der Ingenieurwissenschaften. Aber ohne in diesen "Dschungel" einzutauchen, ist die Hauptsache erwähnenswert - mit einer Rauheitsgröße von 20 bis 80 Mikrometer wird es bereits optisch perfekt sichtbar. Dieser Umstand ermöglicht es, zwischen unterschiedlichen Unebenheiten der Löcher gut zu unterscheiden. Im Allgemeinen wird die Rauheit gemäß GOST 2789 von 1973 beschrieben.

Dort werden einige wichtige Eigenschaften festgelegt:

-

Hochhaus;

-

Stepper;

-

Höhenstufen (es ist auch üblich, 14 Rauhigkeitskategorien zu unterscheiden).

Ansichten

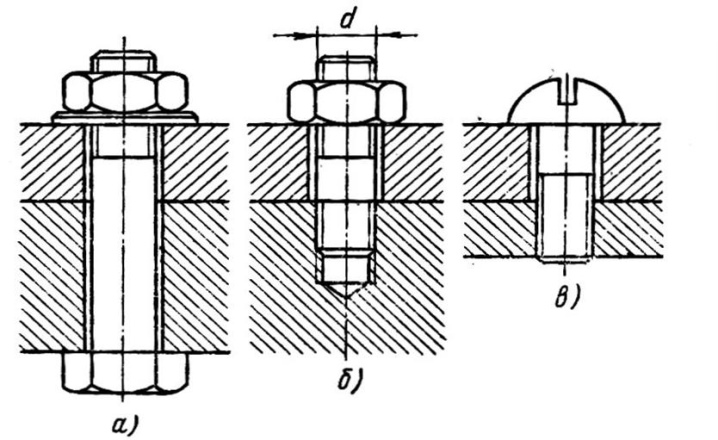

Durchgangslöcher für Bolzen können einen Querschnitt für Stäbe von 0,1 bis 16 cm haben, Durchgänge zum Befestigen von Bolzen, Nieten und Schrauben haben exakt die gleichen Abmessungen. Die Abmessungen der "blinden" Passagen können jedoch genau gleich sein. Wichtig: Beim Verlegen von Durchgangslöchern sind besondere Vorkehrungen zu treffen, damit der Bohrer nicht auf die Werkbank oder sonstige Unterlage stößt. Für diesen Zweck:

-

verwenden Sie spezielle Werkbänke mit Aussparungen;

-

eine hölzerne oder kombinierte (Holz-Metall-)Dichtung platzieren;

-

die Bohrgeschwindigkeit ganz am Ende reduzieren;

-

Legen Sie eine Stahlstange mit einem Loch.

Die Schraubenköpfe selbst sind nach Form unterteilt in:

-

Oval;

-

verhexen;

-

Quadrat;

-

runde Konfiguration.

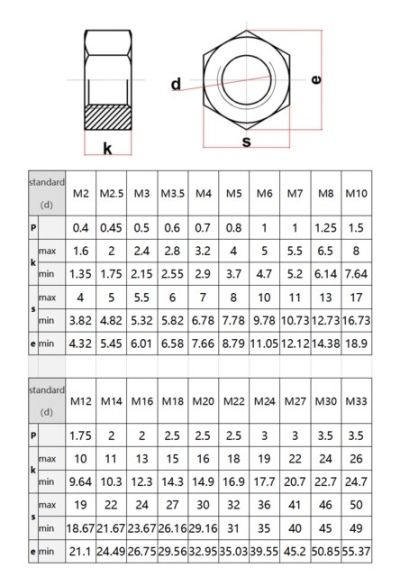

Abmessungen (Bearbeiten)

Die Löcher für die M6-Befestigungen lauten wie folgt (in Zentimetern):

-

für die erste Reihe - 0,64;

-

für die zweite Reihe - 0,66;

-

in der dritten Zeile noch mehr - 0,7.

In der Praxis gibt es jedoch auch kleinere Befestigungselemente - M5. In diesem Fall sieht die sequenzielle Anordnung der Abschnitte wie folgt aus:

-

5,3;

-

5,5;

-

5,8 mm.

Gleichzeitig gibt es viele Löcher für größere Schrauben. Unter dem M8 müssen Sie also Kanäle erstellen:

-

erste 8,4 mm;

-

dann 9 mm;

-

und schließlich in der dritten Reihe sind es schon 10 mm.

Die nächste Durchmesserdimension ist M10. Für diese Art von Beschlag gelten die folgenden Maßnormen:

-

in der ersten Zeile - 1,05;

-

in der zweiten Zeile - 1.1;

-

in der dritten Zeile - 1,2 cm.

Natürlich gibt es auch deutlich längere Befestigungsvorrichtungen. Hier geht es zunächst um die Kategorie M30. Für Löcher für solche Schrauben werden die folgenden Standards (nach Reihe) festgelegt:

-

3,1;

-

3,3;

-

3,5cm.

Der größte nach dem 1975er Standard zugelassene Schraubentyp ist der M85. Für den Einsatz in der ersten Reihe sind Kanäle von mindestens 87 mm erforderlich. Auf der zweiten und dritten Ebene sind 91 bzw. 96 mm erforderlich. In einer häuslichen Umgebung wird diese Größe zwar sehr selten benötigt.

Es ist vor allem für Bau und Industrie typisch.

Nicht selten werden im Industriebereich auch Schrauben vom Typ M45 verwendet. Um sie zu verwenden, müssen Sie ein Loch vorbereiten:

-

in der ersten Reihe - 4,6;

-

im 2. - 4.8;

-

im 3. - 5,2 cm.

Aber auch dies ist in den meisten Fällen für eine gewöhnliche Haushaltseinrichtung viel zu groß. Dort ist jedoch die M12-Schraube gefragt. Und bei ihm ist die Situation viel interessanter. In der Anfangsgrößengruppe ist der Wert sehr fest eingestellt - 13 mm. Aber in den nächsten beiden gibt es eine Auswahl - 1,35 / 1,4 bzw. 1,45 / 1,5 cm.

Gleiches gilt für M14 (15, 15,5 / 16, 16,5 / 17) und M16 (17, 17,5 / 18, 18,5 / 19 mm). Das nächste Produkt auf der Liste - M18 - hat die Abmessungen geeigneter Durchgänge aus Metall (in der Reihenfolge):

-

1,9;

-

2;

-

2,1cm.

Aber natürlich verdienen auch Befestigungselemente der Kategorie M20 Aufmerksamkeit, oder besser gesagt die Löcher für ihre Platzierung. Hier scheint alles relativ einfach zu sein – je nach Reihe 21, 22 und 24 mm. Für die nächste Position - M22 - sind die typischen Abmessungen der Befestigungskanäle 2,3, 2,4 und 2,6 cm. Schließlich werden für eine weitere beliebte Option - Schrauben der Kategorie M24 - die gleichen Indikatoren so ziemlich sein:

-

2,5;

-

2,6;

-

2,8cm.

Die Variation der Lochgröße ist zumindest teilweise sehr einfach zu erklären. Dies liegt daran, dass sich die Schrauben selbst in der Genauigkeitsklasse unterscheiden. Wenn sie die Anforderungen der Kategorie A erfüllen, ist eine lückenlose Ausbildung der Rinne möglich. Das Problem ist jedoch, dass es ziemlich schwierig ist. Daher werden in realen Bauwerken überwiegend Verbindungen der Kategorie B verwendet.

Bei Reibbeschlägen mit einem Querschnitt von 12 mm betragen die Nennmaße des Technikkanals 13 bis 15 mm. Für Scher- und Reibungsscherung gelten die gleichen Einschränkungen. Bei einem größeren Stabdurchmesser beginnen jedoch die Unterschiede zwischen diesen beiden Gruppen (für 20-mm-Befestigungselemente - 21-24 bzw. 21-23 mm).

Ein weiteres wichtiges Thema ist die Wahl der Länge der verwendeten Verbindungselemente. Sie wird berechnet, indem die Abmessungen der Dicke der zu verbindenden Elemente summiert werden.

Als nächstes müssen Sie eine andere Dicke der verwendeten Unterlegscheiben und Muttern hinzufügen. Zusätzlich wird ein Korrekturfaktor von 30% in den Querschnitt der Hardware eingeführt. Bei dieser Berechnung ist es notwendig, die nächstgelegene Größe aus dem Sortiment an Befestigungselementen auszuwählen. (Ggf. wird so aufgerundet, dass die Schraube mindestens einen Gewindegang aus der Mutter herausragt). Das Obige reicht aus, um die grundlegenden Parameter der Löcher abzuschätzen.

Aber es gibt noch ein paar Feinheiten, an die Sie sich unbedingt erinnern sollten. Einige Schraubverbindungen sind scher. Wenn die Dicke des Außenteils mehr als 0,8 cm beträgt, sollte sich der Faden außerhalb des zu verbindenden Pakets befinden. In anderen Fällen sollte er mindestens 50 %, jedoch nicht weniger als 0,5 cm außerhalb der zu verbindenden Produkte liegen. Wenn die Länge des Befestigungselements diese Bedingung nicht erfüllt, müssen Sie ein längeres wählen oder das Loch kürzen - nur darauf achten, dass das Befestigungselement nicht an Zuverlässigkeit verliert.

Im nächsten Video empfehlen wir Ihnen, sich visuell mit den Arten und Größen der Schraubenlöcher vertraut zu machen.

Der Kommentar wurde erfolgreich gesendet.