Wie macht man einen Bohrständer mit eigenen Händen?

Durch das Vorhandensein eines Ständers für eine Bohrmaschine können Sie den Anwendungsbereich dieses Geräts erheblich erweitern. Indem Sie den Bohrer auf einen speziellen Ständer stellen, der übrigens leicht mit Ihren eigenen Händen zu machen ist, erhalten Sie eine echte Multifunktionsmaschine.

Besonderheiten

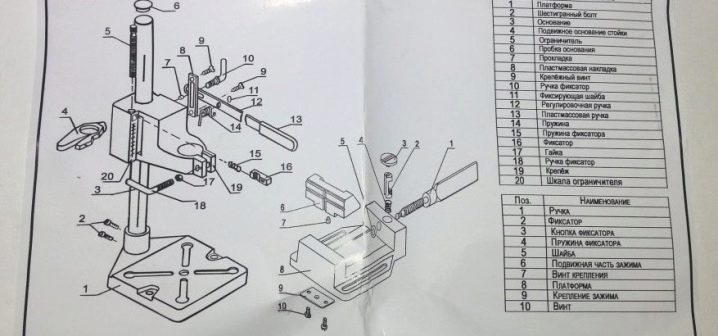

Ein multifunktionaler Bohrständer, mit dem Sie verschiedene Aufgaben erledigen können, besteht in der Regel aus bestimmten Komponenten. Zunächst wird ein Tragrahmen benötigt, auf dem alle Elemente befestigt werden. Zweitens muss es einen Ständer geben - eine Führung für den Bohrer, mit dem es befestigt wird. Mit diesem Element können Sie den Bohrer selbst mit einem Griff und anderen Elementen bewegen. Drittens ist der obige Griff wichtig, der die vertikale Bewegung des Bohrteils koordiniert. Schließlich gibt es noch weitere Aggregate, mit deren Erstellung die Maschine noch funktionaler wird.

Die Größe des Bettes richtet sich nach der Arbeitsrichtung, die mit dem Gerät ausgeführt werden soll.

Wenn Sie beispielsweise nur senkrecht bohren, reicht ein Blech mit einer Seitenlänge von 500 Millimetern aus. Für den Fall, dass viel komplexere Operationen zu erwarten sind, sollte die Länge auf 1000 Millimeter erhöht und die Breite beibehalten werden. Auf dem Bett wird vertikal ein Ständer platziert, der mit einer speziellen Halterung befestigt wird. Üblicherweise werden diese beiden Teile durch Schraubverbindungen miteinander verbunden.

Vor- und Nachteile von selbstgemachten Regalen

Ein DIY Bohrständer hat sowohl Vor- als auch Nachteile. Wenn wir über die Profis sprechen, lohnt es sich, mit der Billigkeit zu beginnen - es ist viel wirtschaftlicher, die Struktur selbst herzustellen, als sie im Laden fertig zu kaufen. Darüber hinaus können Sie sogar aus Dingen, die sich bereits im Haushalt befinden, ein Regal zusammenstellen: diverse Ersatzteile für veraltete oder ungenutzte Geräte. Zeichnungen sind im Internet im kostenlosen Zugriff leicht zu finden, außerdem finden Sie auch Lehrvideos, die sich leicht wiederholen lassen. Schließlich ist es nicht verboten, ein einzigartiges Design zu erstellen, das den spezifischen Bedürfnissen des Meisters entspricht und keine Analoga aufweist.

Was die Nachteile betrifft, so ist der erste die relative Komplexität der Herstellung. Es kommt vor, dass einige Teile ohne spezielle Ausrüstung nicht hergestellt werden können, beispielsweise zum Schweißen oder einer Drehmaschine. In diesem Fall müssen Sie sich an einen Spezialisten wenden, was zweifellos den ausgegebenen Geldbetrag erhöht. Der nächste Nachteil von selbstgebauten Zahnstangen ist das häufige Auftreten von Spiel aufgrund der Tatsache, dass Teile der Struktur falsch befestigt wurden. Backlash wiederum wirkt sich negativ auf die weitere Arbeitsleistung aus.

Außerdem ist ein selbstgebauter Ständer nicht für alle erforderlichen Operationen geeignet.

Es ist beispielsweise nicht möglich, schräge Löcher zu bohren.

Wie wählt man ein Material aus?

Die Materialwahl für das Gestell richtet sich nach den weiteren Funktionen der resultierenden Maschine. Wenn Sie nur damit bohren möchten, darf die Struktur aus gewöhnlichen Holzblöcken zusammengebaut werden. Wenn der Ständer mobiler und funktionaler werden soll, lohnt es sich, einige Teile aus Stahl zu fertigen. Der Bohrständer wird traditionell entweder aus einem Holzstück mit einer Dicke von mehr als zwanzig Millimetern oder aus einer mindestens zehn Millimeter dicken Metallplatte hergestellt. Die konkrete Wahl des Materials und dessen Dicke sollte sich nach der Leistung des verwendeten Bohrers richten. Darüber hinaus kann es mit einer zusätzlichen Sperrholzschicht der erforderlichen Größe verstärkt werden - so wird die Oberfläche perfekt eben und bequemer.

Der Ständer, auf dem der Bohrer selbst steht, besteht ebenfalls entweder aus einer Metall- oder Holzplatte. An dieser muss zusätzlich zu den Führungen eine Klemmung erstellt werden, um das Bohrwerkzeug zu fixieren. Der Wagen kann wiederum aus Holz oder Metall bestehen.

Unabhängig davon ist die Möglichkeit zu erwähnen, aus einem alten Fotovergrößerer eine Maschine herzustellen.

Ein solches System ist normalerweise mit einem geeigneten Bett und Ständer und sogar einer mit einem Griff ausgestatteten Steuerung ausgestattet. In diesem Fall wird der Bohrer mit dem Vergrößerungsgriff bewegt, der gedreht werden sollte. Vor dem Gebrauch genügt es, den Tank mit einer Glühbirne und Linsen zu entfernen und eine Bohrklemme an der freien Stelle anzubringen.

Darüber hinaus wird es möglich sein, eine Maschine aus der Zahnstange zu erstellen. In diesem Fall wird das Teil am häufigsten aus Autos der heimischen Autoindustrie, beispielsweise VAZ, Tavria oder Moskwitsch, entnommen und dient als Gestell und Hebemechanismus. Das Fundament muss selbst erstellt werden. Als Vorteile eines handgefertigten Designs werden der niedrige Preis und die Verfügbarkeit von Materialien genannt, die bei Unternehmen gekauft oder sogar einzeln im Abfall gefunden werden können - Altteile sind kein Problem. Zu den Nachteilen einer solchen spezifischen Maschine zählen ihr unvorstellbares Aussehen sowie die nicht allzu herausragende Genauigkeit.

Für die Herstellung einer selbstgebauten Maschine gilt übrigens eine wichtige Regel: Je stärker der Bohrer, der eingesetzt werden soll, desto stärker sollte die gesamte Hilfskonstruktion sein. Wenn der Ständer aus Holz besteht, ist zu beachten, dass dieses Material ziemlich schwach ist, sich bei einer Änderung der Luftfeuchtigkeit im Raum verschlechtern kann und außerdem häufig Spiel unterliegt.

Vorbereitung

Während der Vorbereitungsphase sind zwei Hauptschritte zu tun. Die erste besteht darin, Zeichnungen des am besten geeigneten Designs im Internet zu finden. Die zweite besteht darin, die erforderlichen Werkzeuge und Materialien vorzubereiten.

Um beispielsweise den einfachsten Bohrständer zu erstellen, benötigen Sie:

- holzbretter, deren Dicke zwanzig Millimeter erreicht;

- mittelgroße Holzkiste;

- Möbelführer;

- eine Gewindestange, die für die Bewegungsmöglichkeit in der Struktur verantwortlich ist;

- etwa zwanzig Schrauben und dreißig selbstschneidende Schrauben;

- Tischlerkleber.

Darüber hinaus lohnt es sich, eine Säge, eine Klemme, Schraubendreher, Schleifpapier und natürlich den Bohrer selbst vorzubereiten.

Herstellungsanleitung

Im Prinzip folgt die Montage fast aller Ständer für eine Bohrmaschine dem gleichen Schema. Nachdem der Rahmen ausgewählt und die Ecken ggf. daran befestigt wurden, wird eine Halterung für das Rack daran befestigt. Im nächsten Schritt wird der Pfosten selbst mittels Schraubverbindungen mit dem Sockel verbunden. Dann muss jede Schiene auf einem Rack montiert werden, was mit Möbelbefestigungen praktisch ist. Es ist wichtig zu erwähnen, dass die Führungen frei von seitlichem Spiel sein müssen.

Im nächsten Schritt wird am beweglichen Element ein Schlitten montiert, auf dem sich die Halterung für den Bohrer selbst befindet.

Die Abmessungen des Schlittens sind abhängig von den Abmessungen des Bohrers. Es gibt zwei Möglichkeiten, das Bohrgerät zu befestigen. Erstens können es Klemmen sein, die durch speziell gebohrte Löcher im Wagen geführt werden. Sie müssen für einen sicheren Sitz sehr fest angezogen werden.

Zweitens wird das Gerät mit einem speziellen Block - einer Halterung - befestigt.

Er besteht meist aus einer Holzplatte, die im 90-Grad-Winkel am Grundschlitten befestigt und mit Metallecken verstärkt ist. Im Block selbst müssen Sie einen kreisförmigen Ausschnitt für den Bohrer anbringen, dessen Durchmesser einen halben Millimeter kleiner ist als der Durchmesser des Bohrers, sowie einen Schlitz, um den Bohrer im Loch zu befestigen. Das Loch wird entweder durch eine zylindrische Düse oder durch eine einfache Anweisung erzeugt. Zuerst wird der Durchmesser des Bohrers gemessen und ein Kreis auf eine Holzplatte gezeichnet. Auf der Innenseite sind entlang des Umfangs mehrere Löcher gebohrt. Mit einer Feile oder einem Spezialwerkzeug werden die Lücken zwischen den kleinen Löchern abgeschnitten und das entstandene Loch mit einer Feile bearbeitet.

Damit sich der Bohrer ruhig auf und ab bewegen kann, müssen Sie einen weiteren wichtigen Knoten aus dem Griff erstellen, der die Bewegung des Schlittens startet, sowie eine Feder, die ihn in seinen ursprünglichen Zustand zurückversetzt.

Letzteres kann entweder mit dem Griff angedockt werden oder mit speziellen Nuten separat an der Unterseite des Wagens platziert werden. Im zweiten Fall, wenn der Griff gedrückt wird, fährt der Schlitten mit der festen Vorrichtung herunter und das Werkstück wird entsprechend gebohrt. Zu diesem Zeitpunkt speichern die Federn Energie, und wenn der Griff losgelassen wird, kehrt der Schlitten nach oben zurück.

Zusätzliche Knoten

Mit zusätzlichen Aggregaten können Sie die Maschine funktionaler machen, um beispielsweise schräge Löcher zu bohren, einige Drehoperationen durchzuführen oder sogar zu fräsen. Um Letzteres zu gewährleisten, benötigen Sie beispielsweise einen Aufsatz, mit dem Sie das Teil horizontal verschieben können. Dazu wird der Horizontaltisch beweglich gemacht und ein spezieller Schraubstock montiert, der das Teil spannt. Beispielsweise kann es sich um ein schrägverzahntes Getriebe handeln, das mit einer Handhabe betätigt wird, oder um einen herkömmlichen Hebel, die mit einer Handhabe betätigt wird. Mit anderen Worten, ein zweiter Ständer wird an der Maschine installiert, jedoch bereits horizontal, und anstelle einer Bohrmaschine wird ein Schraubstock darauf gesetzt.

Sie können schräg bohren, wenn Sie einen zusätzlichen Drehteller mit bogenförmig angeordneten Löchern verwenden. Auf dieser Drehachse bewegt sich der Schlitten mit dem Bohrer und die Achse selbst wird auf dem Bett befestigt. Die Löcher, die verwendet werden können, um die Position des Arbeitskopfes zu fixieren, werden normalerweise in einem Winkel von sechzig, fünfundvierzig und dreißig Grad geschnitten. Eine solche mit einem Drehmechanismus ausgestattete Maschine kann auch zum Wenden verwendet werden, wenn die Zusatzplatte horizontal gewendet wird.

Der Drehmechanismus wird wie folgt hergestellt: Am Ständer und im Drehteller wird eine Bohrung passend zur Achse angebracht.

Auf der Zusatzplatte im Kreis folgend, müssen schräge Löcher gebohrt werden, die mit einem Winkelmesser gemessen werden. Im nächsten Schritt werden die Löcher für die Achsen beider Teile ausgerichtet und mit einer Finte fixiert. Dann müssen Sie durch die zusätzliche Platte am Ständer drei Löcher bohren und das erste im gewünschten Winkel mit Stiften oder einer Kombination aus Schrauben und Muttern befestigen.

Wie man mit eigenen Händen für einen Bohrer steht, sehen Sie im Video.

Der Kommentar wurde erfolgreich gesendet.