Alles über Deltaholz

Es mag vielen scheinen, dass es nicht sehr wichtig ist, alles über Delta-Holz zu wissen und was es ist. Diese Meinung ist jedoch grundsätzlich falsch. Die Besonderheiten von Luftfahrt-Lignofol machen es sehr wertvoll, und es ist nicht nur ein reines Luftfahrtmaterial, sondern hat auch andere Verwendungsmöglichkeiten.

Was ist das?

Die Geschichte eines Materials wie Deltaholz reicht bis in die erste Hälfte des 20. Jahrhunderts zurück. Zu diesem Zeitpunkt absorbierte die rasante Entwicklung von Flugzeugen eine große Anzahl von Aluminiumlegierungen, die vor allem in unserem Land knapp waren. Daher erwies sich der Einsatz von Ganzholz-Flugzeugstrukturen als notwendige Maßnahme. Und dafür war Delta-Holz eindeutig besser geeignet als die fortschrittlichsten konventionellen Holzarten. Sie wurde besonders in den Kriegsjahren häufig eingesetzt, als die benötigte Anzahl von Flugzeugen dramatisch anstieg.

Deltaholz hat auch eine Reihe von Synonymen:

- Lignofol;

- „veredeltes Holz“ (in der Terminologie der 1930er bis 1940er Jahre);

- holzlaminierter Kunststoff (genauer gesagt einer der Typen in dieser Materialkategorie);

- Balinitis;

- ДСП-10 (Bezeichnung in einer Reihe moderner Standards und technologischer Normen).

Produktionstechnologie

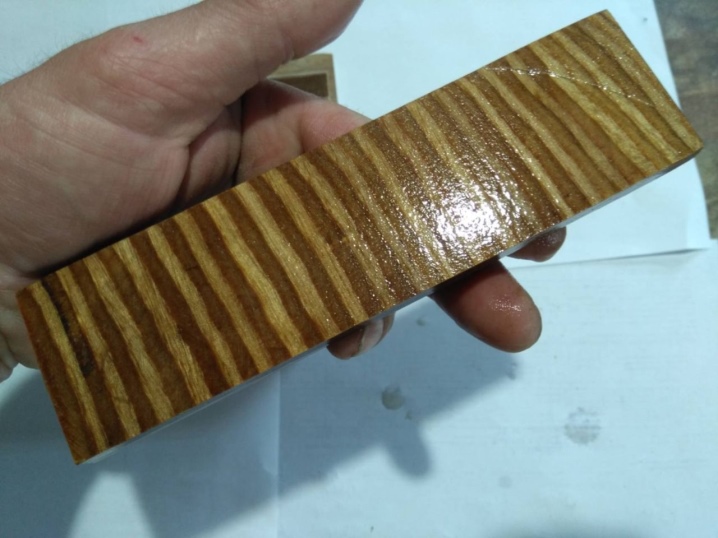

Die Delta-Holzproduktion wurde bereits 1941 von GOST reguliert. Es ist üblich, zwei Güteklassen zu unterscheiden: A und B, entsprechend den physikalischen und mechanischen Parametern. Von Anfang an wurde Deltaholz auf der Basis eines 0,05 cm dicken Furniers erhalten, mit Bakelitlack getränkt, dann auf 145-150 Grad erhitzt und unter eine Presse geschickt. Der Druck pro mm2 reichte von 1 bis 1,1 kg.

Als Ergebnis erreichte die Zugfestigkeit 27 kg pro 1 mm2. Dies ist schlechter als die auf Aluminiumbasis erhaltene Legierung "D-16", aber deutlich besser als die von Kiefer.

Delta-Holz wird heute aus Birkenfurnier, ebenfalls durch Heißpressen, hergestellt. Das Furnier muss mit Harz imprägniert werden.

Alkoholharze "SBS-1" oder "SKS-1" werden benötigt, können auch hydroalkoholische Verbundharze verwendet werden: sie werden als "SBS-2" oder "SKS-2" bezeichnet.

Die Furnierpressung erfolgt unter einem Druck von 90-100 kg pro 1 cm2. Die Verarbeitungstemperatur beträgt ca. 150 Grad. Die normale Furnierstärke variiert von 0,05 bis 0,07 cm Die Anforderungen der GOST 1941 für Luftfahrtfurniere müssen tadellos eingehalten werden.

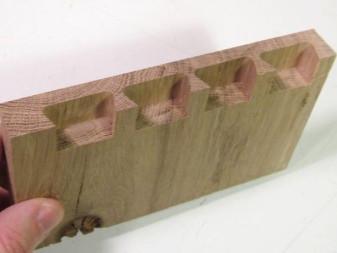

Nachdem Sie 10 Blätter nach dem Muster "entlang der Maserung" verlegt haben, müssen Sie 1 Kopie in umgekehrter Richtung legen.

Delta-Holz enthält 80 bis 88% Furnier. Harzige Stoffe machen 12-20% der Masse des Endprodukts aus. Das spezifische Gewicht beträgt 1,25 bis 1,4 Gramm pro 1 cm2. Die normale Betriebsfeuchtigkeit beträgt 5-7%. Ein gutes Material sollte maximal 3% pro Tag mit Wasser gesättigt sein.

Es zeichnet sich außerdem aus durch:

- absolute Resistenz gegen das Auftreten von Pilzkolonien;

- Bequemlichkeit der Bearbeitung auf verschiedene Weise;

- einfache Verklebung mit Leim auf Harz- oder Harnstoffbasis.

Anwendungen

In der Vergangenheit wurde Deltaholz zur Herstellung von LaGG-3 verwendet. Auf seiner Grundlage wurden einzelne Abschnitte der Rümpfe und Flügel in den von Iljuschin und Jakowlew entworfenen Flugzeugen hergestellt. Aus Gründen der Metallökonomie wurde dieser Werkstoff auch zur Herstellung einzelner Maschinenteile verwendet.

Es gibt Informationen, dass Luftruder aus Deltaholz bestehen und auf der ersten Stufe von P7-Raketen platziert sind. Aber diese Information wird durch nichts bestätigt.

Wir können jedoch definitiv sagen, dass einige Möbeleinheiten auf Basis von Deltaholz hergestellt werden. Dies sind Konstruktionen, die starken Belastungen ausgesetzt sind. Ein anderes ähnliches Material ist geeignet, um Stützisolatoren zu erhalten.Sie werden im Trolleybus und manchmal im Straßenbahnnetz platziert. Delta-Holz der Kategorien A, B und Aj kann zur Herstellung von Triebwerksteilen von Flugzeugen verwendet werden, die als Konstruktionsmaterial für die Herstellung von Matrizen für die Bearbeitung von Nichteisenblechen verwendet werden.

Ein Proof-Test wird an 10 % der Platten in jeder Press-Fit-Charge durchgeführt. Sie müssen herausfinden:

- der Widerstandsgrad gegen Längszug und Druck;

- die Tragbarkeit des Faltens in einer Ebene parallel zur Struktur des Werkstücks;

- Widerstand gegen dynamisches Biegen;

- Einhaltung der behördlichen Anforderungen an Feuchtigkeit und Schüttdichte.

Der Feuchtigkeitsgehalt des Deltaholzes wird nach einem Druckversuch bestimmt. Dieser Indikator wird an Proben von 150x150x150 mm bestimmt. Sie werden zerkleinert und in Behälter mit offenem Deckel gegeben. Die Exposition in einem Trockenofen bei 100-105 Grad beträgt 12 Stunden, und Kontrollmessungen sollten auf einer Waage mit einem Fehler von nicht mehr als 0,01 Gramm durchgeführt werden. Die Genauigkeitsberechnung sollte mit einem Fehler von 0,1% durchgeführt werden.

Alles ist perfekt beschrieben, kurz, detailliert, professionell!

Der Kommentar wurde erfolgreich gesendet.