Festigkeitsklassen von Nüssen

Nüsse sind an vielen Orten zu finden, von Kinderdesignern bis hin zu den komplexesten Mechanismen. Sie können unterschiedliche Formen haben, erfüllen aber alle die gleichen Anforderungen. In diesem Artikel werden wir einige der Nuancen ihrer Herstellung und Kennzeichnung hervorheben.

Welche Klassen gibt es?

Festigkeitsklassen für Muttern sind in GOST 1759.5-87 zugelassen, was derzeit nicht relevant ist. Sein Analogon ist jedoch der internationale Standard ISO 898-2-80, an dem sich Hersteller auf der ganzen Welt orientieren. Dieses Dokument gilt für alle metrischen Muttern außer Befestigungselementen:

- mit speziellen Parametern (Arbeiten bei extremen Temperaturen - 50 und +300 Grad Celsius, mit hoher Beständigkeit gegen korrosive Prozesse);

- selbstverriegelnd und verriegelnd.

Nach dieser Norm werden Nüsse in zwei Gruppen eingeteilt.

- Mit einem Durchmesser von 0,5 bis 0,8 mm. Solche Produkte werden als "niedrig" bezeichnet und dienen dort, wo eine hohe Belastung nicht zu erwarten ist. Grundsätzlich schützen sie gegen das Lösen einer Mutter mit einer Höhe von mehr als 0,8 Durchmesser. Daher werden sie aus kohlenstoffarmem Stahl hergestellt. Für solche Produkte gibt es nur zwei Festigkeitsklassen (04 und 05) und sie werden mit einer zweistelligen Nummer bezeichnet. Wobei die erste sagt, dass dieses Produkt keine Kraftbelastung aushält, und die zweite ein Hundertstel der Kraft zeigt, bei der der Faden reißen kann.

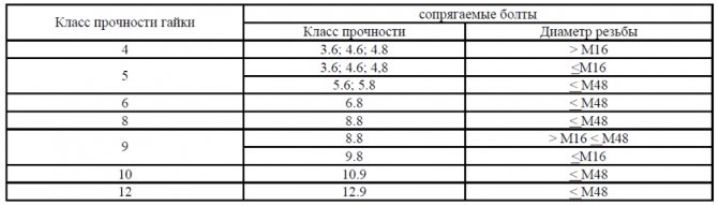

- Mit einem Durchmesser von 0,8 oder mehr. Sie können normal, hoch und besonders hoch sein (jeweils Н≈0,8d; 1,2d und 1,5d). Befestigungselemente über 0,8 Durchmesser sind mit einer Zahl gekennzeichnet, die die höchste Zuverlässigkeit der Schrauben anzeigt, mit denen die Mutter verbunden werden kann. Insgesamt gibt es sieben Festigkeitsklassen für Nüsse einer hohen Gruppe - dies ist 4; 5; 6; acht; neun; 10 und 12.

Das normative Dokument legt die Regeln für die Auswahl von Muttern an Schrauben in Bezug auf das Festigkeitsniveau fest. Bei einer Mutter der Klasse 5 wird beispielsweise empfohlen, einen Schraubenquerschnitt kleiner oder gleich 16 (4,6; 3,6; 4,8), kleiner oder gleich М48 (5,8 und 5,6) zu verwenden. In der Praxis empfiehlt es sich jedoch, Produkte mit geringer Festigkeit durch eine höhere zu ersetzen.

Symbole und Markierungen

Alle Muttern haben eine Referenzbezeichnung, sie zeigt dem Fachmann die grundlegenden Informationen zu den Produkten. Außerdem sind sie mit Informationen zu den Parametern und Eigenschaften der Hardware gekennzeichnet.

Das Symbol ist in drei Typen unterteilt:

- voll - alle Parameter werden angezeigt;

- kurz - es werden nicht sehr signifikante Merkmale beschrieben;

- vereinfacht - nur die wichtigsten Informationen.

Die Bezeichnung enthält folgende Angaben:

- Art des Befestigungselements;

- Genauigkeit und Festigkeitsklasse;

- Aussicht;

- Schritt;

- Gewindedurchmesser;

- Schichtdicke;

- Bezeichnung der Norm, nach der das Produkt hergestellt wurde.

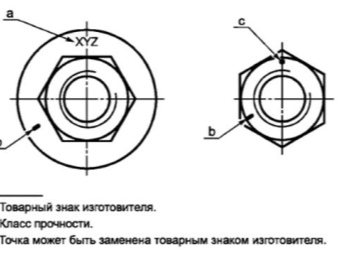

Darüber hinaus ist die Mutter markiert, um die Identifizierung des Befestigungselements zu erleichtern. Es wird stirnseitig und teilweise seitlich aufgetragen. Sie enthält Angaben zur Festigkeitsklasse und das Herstellerzeichen.

Muttern mit einem Durchmesser kleiner als 6 mm oder mit der niedrigsten Sicherheitsklasse (4) sind nicht gekennzeichnet.

Die Beschriftung wird durch das Verfahren der Vertiefung in die Oberfläche mit einem speziellen Automaten aufgebracht. Angaben zum Hersteller werden in jedem Fall angegeben, auch wenn keine Festigkeitsklasse vorhanden ist. Vollständige Daten können durch Prüfung der relevanten Quellen erhalten werden. Informationen zu hochfesten Muttern finden Sie beispielsweise in GOST R 52645-2006. Oder in GOST 5927-70 für gewöhnliche.

Herstellungstechnologie

In der modernen Welt werden mehrere Technologien verwendet, mit deren Hilfe Nüsse hergestellt werden. Einige von ihnen werden für die Herstellung großer Mengen von Verbindungselementen mit minimalem Ausschuss und optimalem Materialverbrauch verwendet. Der Vorgang erfolgt praktisch ohne menschliche Beteiligung im automatischen Modus. Die wichtigsten Verfahren zur Herstellung von Muttern in großen Mengen sind Kaltpressen und Warmschmieden.

Kaltprägung

Es handelt sich um eine ziemlich fortschrittliche Technologie, die die Herstellung von Verbindungselementen in großen Mengen mit geringen Verlusten von nicht mehr als 7% der Gesamtzahl der Produkte ermöglicht. Mit speziellen Automaten erhalten Sie bis zu 400 Produkte innerhalb einer Minute.

Stufen der Herstellung von Verbindungselementen mit Kalttechnologie.

- Stangen werden aus der gewünschten Stahlsorte hergestellt. Vor der Verarbeitung werden sie von Rost oder Fremdablagerungen gereinigt. Anschließend werden Phosphate und ein spezielles Gleitmittel darauf aufgetragen.

- Schneiden. Metallrohlinge werden in einen speziellen Mechanismus eingelegt und in Stücke geschnitten.

- Die Rohlinge der Nüsse werden mit einem beweglichen Schneidwerk abgeschnitten.

- Stempeln. Nach all den vorherigen Manipulationen werden die Platinen zu einer hydraulischen Stanzpresse geschickt, wo sie geformt und ein Loch gestanzt wird.

- Die letzte Etappe. Schneiden von Gewinden in Teilen. Dieser Vorgang wird auf einer speziellen Nuss-Schneidemaschine durchgeführt.

Nach Abschluss der Arbeiten müssen einige Nüsse aus der Charge auf Übereinstimmung mit den vorab eingestellten Parametern überprüft werden. Dies sind Abmessungen, Gewinde und die maximale Belastung, der das Produkt standhalten kann. Für die Herstellung von Hardware mit dieser Technologie wird ein bestimmter Stahl verwendet, der zum Kaltpressen bestimmt ist.

Warmschmieden

Auch die Hot-Nuss-Technologie ist weit verbreitet. Der Rohstoff für die Herstellung von Hardware auf diese Weise sind auch Metallstangen, die in Stücke der erforderlichen Länge geschnitten werden.

Die wichtigsten Produktionsschritte sind wie folgt.

- Hitze. Die gereinigten und präparierten Stäbe werden auf eine Temperatur von 1200 Grad Celsius erhitzt, damit sie plastisch werden.

- Stempeln. Eine spezielle hydraulische Presse formt Sechskantrohlinge und stanzt ein Loch in sie.

- Gewindeschneiden. Produkte werden gekühlt, Fäden werden in die Löcher eingebracht. Dazu werden Drehstangen verwendet, die Gewindebohrern ähneln. Um den Prozess zu erleichtern und einen schnellen Verschleiß beim Schneiden zu verhindern, wird den Teilen Maschinenöl zugeführt.

- Härten. Wenn die Produkte eine erhöhte Festigkeit erfordern, werden sie gehärtet. Dazu werden sie erneut auf eine Temperatur von 870 Grad Celsius erhitzt, mit hoher Geschwindigkeit abgekühlt und für etwa fünf Minuten in Öl getaucht. Diese Vorgänge härten den Stahl, aber er wird spröde. Um die Zerbrechlichkeit zu beseitigen und gleichzeitig die Festigkeit zu erhalten, wird die Hardware etwa eine Stunde lang bei hoher Temperatur (800-870 Grad) in einem Ofen aufbewahrt.

Nach Abschluss aller Prozesse werden die Muttern auf einem speziellen Stand auf Einhaltung der Festigkeitsanforderungen überprüft. Nach der Prüfung, ob die Hardware diese bestanden hat, werden sie verpackt und ins Lager geschickt. Die Produktionsanlagen verfügen noch über veraltete Geräte, die Reparaturen und Wartungsarbeiten erfordern. Zur Herstellung von Verbindungselementen zu solchen Geräten werden Dreh- und Fräsmaschinen verwendet. Solche Arbeiten zeichnen sich jedoch durch eine sehr geringe Produktivität und einen enormen Materialverbrauch aus. Sie werden aber in jedem Fall benötigt, und daher ist diese Technologie auch für Kleinserien von Verbindungselementen immer noch relevant.

Sehen Sie sich das folgende Video zum Herstellungsprozess von Muttern und anderer Hardware an.

Der Kommentar wurde erfolgreich gesendet.