Alles über hydraulische Pressen

Hydraulik kann viel mehr als Mechanik: höherer Rückstoß, bis zu 90% und etwas höher, subtile Modulation der Bewegungen, die Fähigkeit der Handwerker, die Einheiten zu "fühlen", die die "saubere" Mechanik ersetzt haben, die ausschließlich auf Zähnen und Lagern funktioniert .

Was ist das?

Die seit 1795 als eigenständiges Gerät bekannte hydraulische Presse basiert auf der Möglichkeit, durch die Verwendung einer Flüssigkeitssäule als Transfersubstanz eine signifikante Druckwirkung zu erzeugen. In Bezug auf die Festigkeit (Kilogramm Kraftaufwand pro Quadratzentimeter Werkstück) ist eine rein mechanische Presse einer hydromechanischen Presse deutlich unterlegen: Der Wirkungsgrad der Mechanik liegt innerhalb von 60-80%. Das Gerät und das Funktionsprinzip des Geräts sind wie folgt.

- Um den Druck zu messen, ist der Behälter der hydraulischen Presse mit einem Manometer verbunden, das den Wert des tatsächlichen Drucks der Flüssigkeit anzeigt. Als solche Flüssigkeit wird grundsätzlich Industrie- oder Getriebeöl verwendet - Analoga der Bremsflüssigkeit, wie sie beispielsweise in Bremsbelägen verwendet werden.

- Im horizontalen Schnitt enthält eine einfache Presse zwei miteinander verbundene zylindrische Behälter. Die Durchmesser der Kolben in diesen Gefäßen variieren. Im einfachsten Fall werden die Zylinder mit Wasser gefüllt, aber um ihre Haltbarkeit zu erhöhen (rostender Stahl wird als Hauptmaterial verwendet), wird meist Öl verwendet (Brems-, Getriebe-, Industrie- oder Transformatorenöl).

- Basierend auf dem von Pascal identifizierten Muster orientieren sie sich an der folgenden Tatsache: der Druck an jedem Punkt des mit einer ruhenden Flüssigkeit gefüllten Raumes unterscheidet sich nicht, und die auf die Kolben wirkenden Kräfte sind proportional zu deren Flächen. Die hydraulische Presse ohne Nachteile hat eine zusätzliche Kraft, die dem Flächenverhältnis der Kolben entspricht. Bei Einwirkung auf einen kleinen der Kolben tritt die vom Öl übertragene Kraft unter beiden Kolben auf.

Der Zweck jeder Presse besteht darin, die geformten Teile zu komprimieren.

Im einfachsten Fall wird eine hydraulische Presse verwendet, um Platinen aus gepressten Materialien herzustellen. Zum Beispiel beinhaltet der Einsatz einer hydraulischen Presse in der Lebensmittelindustrie das Pressen von ganzen Sonnenblumenkernen, die mit Zuckermelasse vermischt sind, in separate Blöcke - Kozinaki. Die Ölpresse wird auch verwendet, um Öl aus den Samen derselben Sonnenblume zu pressen. In der Metallbearbeitung ist dies beispielsweise das Pressen von bei hoher Temperatur gesintertem Stahlpulver (beispielsweise wird kleinster Abfall nach Bohren, Sägen, Riffeln von Stahlteilen zu einem Block zusammengefasst).

Ansichten

Die Vulkanisierpresse funktioniert wie folgt. Auf den Arbeitsplattformen der Vorrichtung werden Pressformen platziert, in die der Rohgummi eingelegt wird. Die Plattformen quetschen das Material, weshalb die Formen eine geschlossene Position einnehmen. Im Vergleich zu vulkanisiertem Gummi verteilt sich Rohgummi aufgrund seiner höheren Fließfähigkeit in den Werkzeugräumen. Dann werden die Formen erhitzt, und der Gummi heizt sich mit ihnen auf - beim Aushärten nimmt er seine nun unveränderte Form an. Am Ende des Produktionsintervalls, in dem die Gummiprodukte vorbereitet werden, geben die Formen den „gesinterten“ Inhalt ab. Der Betrieb der Presswerke wird computertechnisch gesteuert.Es ist notwendig, den Rohgummi einzulegen und den fertigen von Hand zu entfernen.

Eine Industriepresse, beispielsweise zum Pressen von Öl aus Sonnenblumenkernen, weist einen Schneckenantrieb auf. Als Hauptantriebsmechanismus gelten hier neben quadratischen, runden oder rechteckigen Platten auch die Führungen, entlang derer die bewegliche Plattform auf die stationäre abgesenkt und wieder angehoben wird, sowie eine oder mehrere kräftige Schrauben, an denen Gleitbuchsen angebracht sind. Letzteres kann auf den gleichen leistungsstarken Lagern implementiert werden, um eine reibungslose Drehung der Schraube zu gewährleisten und ein Einschrauben in die Platte selbst zu verhindern. Die Presse kann jedoch auch auf der Basis eines Wagenhebers hergestellt werden. Die Hauptregel lautet, dass die Quetschvorrichtung zum Erhalt flüssiger Produktionsprodukte so angeordnet sein sollte, dass die beweglichen und stationären Platten parallel zum Erdhorizont sind und die Quetschkammer hat ein Auslassrohr, aus dem der Auslass-(Auslass-)Kanal besteht.

Bodenpresse – normalerweise ein nicht mobiles Gerät, für deren Transport (Reparatur des Gerätes, Produktionsverlagerung o.ä.) Sie ein Auto benötigen.

Auf dem Boden oder auf einer leistungsstarken Werkbank platziert - im Allgemeinen auf einem zuvor vorbereiteten Untergrund, der verstärkt werden muss.

Ballenpresse - ein Gerät zum Verpacken von beispielsweise Abfällen. Es wird auf der Basis eines Wagenhebers oder eines Schraubstocks in einer Garagenumgebung hergestellt. Es dient zur Entsorgung von Plastikflaschen (PET-Behälter). Die Ballenpresse kann Altpapier, Verpackungen und Tüten, altes Plastik- und Gummispielzeug, abgenutzte Reifen und an vielen Stellen durchlöcherte Kammern problemlos komprimieren und verpacken.

Die Ventilpresse kann mit einem Ventilmotor ausgestattet werden, wodurch sie schnell einsatzbereit ist. Der Ventilmotor wird am stärksten genommen - von mehreren zehn Kilowatt und wird hauptsächlich auf dem Produktionsband verwendet, wo das Produktvolumen am höchsten ist. Eine viertel Umdrehung des Motors reicht aus, um einen der Kolben mit der richtigen Kraft zu drücken, und der gewünschte Effekt wird sofort erzielt.

Die Stanzeinheit (Ausschneiden, Prägen) wird bei der Herstellung von Teilen aus Metallen und Legierungen durch Warm- und Kaltumformung eingesetzt. Es ist wie folgt aufgebaut: Die beweglichen (und festen) Platten sind mit Aussparungen und Vorsprüngen ausgestattet, die Bleche in Form eines offenen (im Querschnitt offenen) Profils bilden, alle Arten von Komponenten, die keine große Länge haben. Mit Hilfe einer Stanzpresse werden ein gebogenes U-förmiges Profil, Klammern, Krawatten, Stahldichtungen mit technologischen Lücken beliebiger (spezifizierter) Form hergestellt.

Durch Anordnung der Zylinder

Eine klassische Variante ist die vertikale Anordnung der Zylinder (Ölbehälter), bei der sich die Kolben je nach Krafteinwirkung von außen hin- und herbewegen. Der Vertikalzylinder wird in Geräte wie oben oder unten eingebaut.

Die horizontale Anordnung der Kolben wird beispielsweise in Räumen mit niedrigen Decken eingesetzt, bei beengten Platzverhältnissen oben, die für den normalen Betrieb der Pressmaschine erforderlich sind. Der Vorteil horizontaler Pressen ist die Schwingungsdämpfung, bessere Manövrierfähigkeit beim Verdichten. Die winklige Anordnung der Zylinder ermöglicht vertikale und horizontale Zylinder.

Durch die Anzahl der Zylinder

Eine hydraulische Presse hat nicht mehr als ein paar Zylinder. In der Praxis verwenden "Hausgemachte" jedoch hauptsächlich Ein- und Zweizylinder-Aggregate.

Produktionseinheiten haben fortschrittlichere Funktionen, zum Beispiel das Vorhandensein von drei oder vier Zylindern.

Von Entwurf

Die Rahmenstruktur ist ein geschlossener Pressentyp, der zum Crimpen von Teilen mit kleinem Querschnitt (Breite und Höhe) geeignet ist. Der offene Rahmen eignet sich für große Teile – zum Beispiel um Stahlbleche ab 1 m Breite in ein komplexes Profil zu pressen (Stanzen).

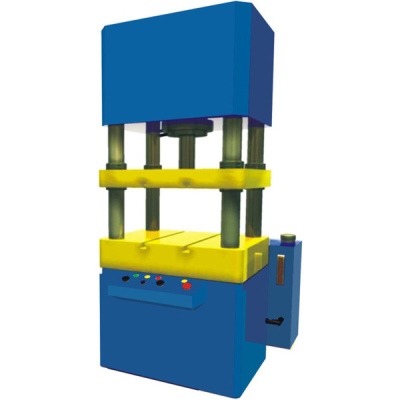

Die Säulenpresse gleicht einer beweglichen Konstruktion, die sich auf vier Führungen mit kreisförmigem Querschnitt bewegt. Es kann eine oder zwei Säulengruppen geben - in gewissem Maße ähnelt sie einer Teleskopstruktur. Zwei Sätze von Säulen (je 4) können zwei bewegliche Plattformen erfordern, um hohe Werkstücke zu pressen. Sie können den Bewegungsmechanismus jederzeit stoppen - in einigen Phasen sind technologische Pausen erforderlich.

Die Backenstruktur ist wie ein um das Zehn- und Hundertfache vergrößertes Crimpwerkzeug, bei dem das Oberteil – oder beide Teile – beweglich sind. Die Backenpresse ähnelt in gewisser Weise einer Riesenzange, jedoch mit glatten Druckkanten. Stanzmaschinen haben jedoch je nach Art und Vielfalt der Stanzprodukte gerippte Kanten.

Nach Laufwerkstyp

Der manuelle Antrieb erfolgt über eine konventionelle Schraube mit Knauf oder über Hebel. Die Elektromechanik hingegen überträgt die Kraft über einen Motor auf die Hydraulik. Als Antrieb wird beispielsweise ein Schritt- oder Ventilmotor verwendet, der mit einer gepulsten konstanten Spannung arbeitet, die von der Elektronikplatine des Kommutatortreibers an bestimmte Wicklungen geliefert wird. Diese wiederum, die zu bestimmten Zeiten ein Magnetfeld erzeugen, interagieren mit ihrem eigenen Feld von den Magneten am Rotor. Dadurch dreht sich der Rotor um den gewünschten Winkel oder macht eine bestimmte Anzahl von Umdrehungen, deren Energie verwendet wird, um die Kolben auf eine bestimmte Höhe zu bewegen.

Der Elektromotor kann durch einen Flüssigbrennstoffmotor ersetzt werden.

Der Vorteil von Motorantrieben und Dieselanlagen ist eine hohe Leistung - ab mehreren zehn Kilowatt - bei relativ geringen Kraftstoffkosten.

Ersatzteile und Komponenten

Für die Wartung (und Reparatur) der Pressmaschine werden die folgenden Ersatzteile und Teile verwendet, die ersetzt werden, wenn eine Komponente ausfällt. RDie Reparatur wird durchgeführt, indem Ersatzteile durch dieselben mit ähnlichen Umrissen, Abständen und Abmessungen ersetzt werden.

Zu den einfachsten Komponenten für die Presse gehören Kolben mit Dichtungen, Federn, Schrauben, Muttern, Press- und Nutscheiben, Hebel, ein Elektromotor, Getriebeteile (verwendet in kombinierten Pressen). Da die Universalpresse zusammenklappbar ist – sie lässt sich einfach zusammenbauen, sowie demontieren und an einen anderen Ort bringen – sind die Quetschplatten und Führungen als abnehmbare Teile ausgeführt. Nur der Rahmen wird als Ganzes hergestellt (geschweißt), der Rest der Verbindungen und Befestigungen kann mit Schraubverbindungen von M-14 bis M-20 hergestellt werden. Es wird nicht empfohlen, kleinere Größen (Durchmesser des Arbeitsteils) der Schrauben zu verwenden, da für eine Kraft von bis zu 30 Tonnen M10- und M12-Schrauben offensichtlich nicht ausreichen und das Gerät regelmäßig höchstens "belastet" versagt „kritische Momente.

Zur Wartung und Reparatur (Austausch von Bauteilen) von selbstgebauten Pressen kann ein Wagenheber verwendet werden - ganz wenn die Presse auf seiner Basis gebaut ist - und der bisherige Wagenheber ausgefallen ist, beispielsweise ein Zylinder geplatzt oder eine Stange gebrochen ist. Auch eine teilweise Reparatur des Wagenhebers ist möglich, zum Beispiel Ölwechsel, Austausch der Kolbendichtungen, die den Druck des Ventils entlasten.

Industriepressen erfordern hochspezialisierte Teile: Spanndorne, Matrize, Ventile, Zylinderspitzen, Simmerringe unterschiedlicher Durchmesser, Griffe für Hebel, Rahmenbrücken, Pumpe-zu-Griff-Anschlüsse sowie fertige (einfachste) Reparatursätze. In den letzten 20 Jahren wurde eine Vereinheitlichung und Standardisierung der meisten Pressen beobachtet, deren Reparaturkompatibilität sichergestellt – so können beispielsweise Verschraubungen und Verbinder für Modellreihen mehrerer Hersteller geeignet sein.

Auswahltipps

Die Presse ist sowohl vom Gewicht als auch vom Druck her ein superschweres Werkzeug. Der Prototyp der Presse ist ein Schraubstock und eine Klemme, aber in der Praxis bringen sie in der Regel keine Kraft von mehr als ein paar Tonnen auf. Für den Anfang ist eine Presse für einen Kraftaufwand von 10, 12, 20 Tonnen geeignet. Im Zuge der Weiterentwicklung der Produktion, um den Durchsatz Ihrer Produktionsstätte zu erhöhen, ist es sinnvoll, diese Presse zu verkaufen – und eine Anlage für 30, 40, 50 oder 100 Tonnen zu kaufen.

Einige Handwerker verwenden eine Presse mit offenem Rahmen - zur Herstellung von Drehzapfen, Extrusion von Lagerelementen.

Die Größe der Ausrüstung richtet sich nach der Größe der Produktionsstätte.

Zum Beispiel können Sie für eine Garage von 36 m2 (der Raum ist einzeln und ist eine Werkstatt) eine Presse für eine Kraft von 30 Tonnen kaufen oder zusammenbauen, für die mehrere Quadratmeter Platz benötigt werden (die Installation selbst dauert , zum Beispiel 2 m2 - 1x2 m) ...

Anwendungen

Die hydraulische Presse wird für folgende Arten, Arten und Arten von Arbeiten verwendet:

- Pressen von Lagern;

- Brikettieren von Abfällen - Sägemehl, synthetische Abfälle, Altpapier, Holz(pflanzen)abfälle;

- Pressen von Speiseölen, Säften;

- zum Stanzen von Löchern - zum Beispiel ist es notwendig, Löcher in einer strengen Reihenfolge auf einen Aluminium- oder Kunststoffrohling zu drücken (zu drücken), was das Kopieren einheitlicher, ähnlicher Teile erleichtert;

- Crimpen, Formen von Profilen, Klammern im Heiß- und Kaltverfahren.

Es gibt Dutzende von Arbeiten, bei denen es nicht nur schwer ist, auf eine Presse zu verzichten, sondern absolut unmöglich. Jede dieser Sorten hat ihre eigenen Besonderheiten. Zum Beispiel dauert das Auspressen von Pflanzenöl durchschnittlich 12 Minuten pro Sitzung, und bei den meisten hausgemachten Installationen wird während dieser Zeit eine Charge von 7 kg ungeschälter (ungeschälter) roher Samen ausgepresst.

Wie benutzt man es richtig?

Überprüfen Sie vor dem Gebrauch der Presse das Vorhandensein und den Füllstand von Öl. Im Gerät eingeschlossene Luftblasen müssen entlüftet werden - das Öl darf sie nicht enthalten. Wenn sie belassen werden, wird der ausgeübte Druck weit von dem berechneten abweichen - insbesondere bei Installationen, bei denen die Eintauchtiefe der Kolben nicht vom Maschinenbediener reguliert wird, sondern durch einen Motorantrieb mit CNC (oder ohne Computersteuerung) starr eingestellt wird. . Wenn Sie keine Luft entlüften, kein Öl hinzufügen, reicht der Abtrieb nicht aus, obwohl das Manometer an der Presse einen deutlich niedrigeren Druck anzeigt.

Vor dem Einschalten und Testen der Presse zeigt eine Außenkontrolle durch den Maschinenbediener auffällige Schäden. Sie können beispielsweise nicht an einer Presse arbeiten, bei der plötzlich ein Riss am Rahmen auftritt (keine gründliche Schweißverbindung). Durch die Kraftentwicklung kann diese platzen und der manuell an einer Hebelpresse (Hand) arbeitende Bediener kann durch plötzlichen Kontrollverlust verletzt werden.

Zur Erhöhung der Anwendungssicherheit werden Befestigungsverbindungen mit losen Befestigungselementen angezogen. Die Teile, an denen der Arbeitsdruck erzeugt wird, sowie die beweglichen Elemente der Maschine sind mit Lithol oder Fett bedeckt. Die Dichtungen von Schiebern und Ventilen werden auf Brüche und Risse überprüft, ggf. durch neue ersetzt. Dies macht es möglich, eine Ölleckage zu vermeiden. Das Öl selbst wird einmal im Jahr gewechselt.

Rohrkanäle, zum Beispiel die Kommunikation von Ölflaschentanks, sind für einen Betriebsdruck von etwa 400 Atmosphären ausgelegt: Sie dienen anderthalb Jahre, dann müssen sie aufgrund von Stahlermüdung ersetzt werden.

Um Geld beim Ölwechsel zu sparen, reinigen Sie es von Ablagerungen: Das fehlende Volumen kann einfach nachgefüllt werden – je nach Situation. Es wird nicht empfohlen, die gesamte Ölmenge einzufüllen: Jeder Liter zählt, und neues Motoröl ist nicht billig. Das Öl wird regelmäßig gefiltert – mindestens einmal im Jahr. Stahlpartikel werden mit einem Röhrchen mit Magneten gereinigt: Nach einiger Zeit bleiben diese Partikel daran haften.

Beginnen Sie nicht mit der Arbeit an der Presse, wenn nicht alle zu bearbeitenden Werkstücke vorhanden sind. Die Stapelverarbeitung von Teilechargen beschleunigt den Produktionsprozess und bietet eine große Rendite. Drücken Sie nicht die nächste Teilecharge, ohne alle vorherigen Teile zu entfernen: Beim erneuten Stempeln können einige Teile zurückgewiesen werden. Im Allgemeinen sollten Sie sich bei allen Besonderheiten der bevorstehenden Arbeit an der Beschreibung der Presse orientieren. Eine Presse zum Quetschen ist beispielsweise nicht zum Stanzen von Teilen geeignet: Dazu werden glatte Wechselplatten durch profilierte ersetzt.

Der Kommentar wurde erfolgreich gesendet.