Beschreibung von Schottersieben und deren Auswahl

Die Beschreibung von Schottersieben kann bei der Auswahl einer solchen Technik sehr wichtig sein. Es gibt mobile Vibrationssiebe auf Raupenketten und anderen Typen. Es ist notwendig, das Gerät von Modellen zum Trennen von Schutt von Müll und das Prinzip ihrer Arbeit zu verstehen.

allgemeine Beschreibung

Unter dem Namen wird der Schottersieb angeboten ein spezielles Gerät, das aus 1 oder mehreren Vibrationssieben besteht. Mit dieser Technik sie trennen souverän Schüttgüter und sortieren sie nach Fraktionsgröße. Selbst die einfachste Apparatur gewährleistet die Aufteilung der Masse in kleinere und größere Teile. Dies reicht in der Regel zur Trennung von Schmutz aus. In den meisten Fällen wird der Sortiereffekt in enger Verbindung mit der Zerkleinerung (Desintegration) in angrenzenden technologischen Einheiten genutzt.

Der Zweck des Siebens kann darin bestehen, Material einer bestimmten Größe zu erhalten. Genau diejenige, die für weitere technologische Manipulationen benötigt wird oder um eine zu große Masse zur Revision zurückzugeben. Dieser Vorgang kann aber auch für die Abscheidung von marktgängigem Schotter mit einer bestimmten Körnung geeignet sein. Solche Maßnahmen werden durchgeführt, um besonders genau gealterte Fraktionen der Substanz zu erhalten.

Das Funktionsprinzip jedes Siebes besteht darin, das Material auf der Oberfläche des technischen Siebes zu schütteln, wodurch es besonders effizient sortiert wird.

Ansichten

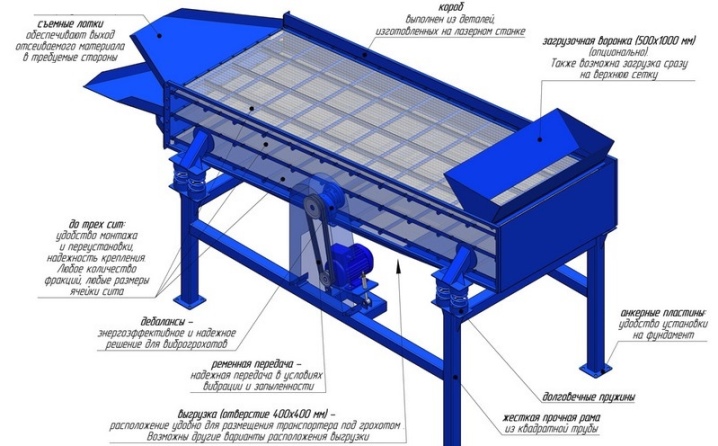

Die Trägheitsversion der Siebe ist mit einem einzigen Vibrationsantrieb ausgestattet. Dieses Antriebssystem ermöglicht es dem Gerät, vertikale Orbitalvibrationen auszuführen. Damit sich das Material über das Sieb bewegt, wird die Kiste in einem bestimmten Winkel zur Horizontlinie aufgestellt. Dieser Winkel darf nicht weniger als 7 und mehr als 17 Grad betragen. Neben Vibrationsmodellen stechen auch selbstausgleichende Modelle hervor.

Sie verwenden ein Paar von Antrieben, die zueinander gegenphasig sind. Die Box schwingt in einer geraden Linie. Ein solches Modell gewährleistet neben der Sortierung des Materials gleichzeitig seine Bewegung entlang der Oberfläche des Siebteils. Dadurch ist eine Installation sowohl horizontal als auch einfach in einem unbedeutenden Winkel zum Horizont möglich. Die selbstausgleichende Technologie sortiert Schotter genauer nach Größe, gleichzeitig erhöht sich jedoch die Gesamtstromaufnahme.

Teilweise sind die sogenannten "Wasch"-Siebe gefragt, bei denen eine große Wassermenge zugeführt wird. Die zum Waschen des Schotters verwendete Flüssigkeit muss in Zukunft irgendwie entsorgt werden und das verarbeitete Produkt muss getrocknet werden. Der Unterschied kann auch für andere Parameter der Technik gelten. So werden Schwingsiebe mit Sieben mit unterschiedlichen Maschengeometrien ausgestattet. Meistens handelt es sich um ein Quadrat oder ein Rechteck, da diese Lösung aus technischer Sicht als optimal angesehen wurde.

Die bei der Reinigung von Schotter verwendeten Siebe bestehen aus verschleißfesten Materialien. Neben herkömmlichem Stahl wird häufig gummibeschichteter Stahl verwendet. Teilweise werden besonders widerstandsfähige Polyurethan-Typen verwendet.

Schwingsiebe können Rohstoffe mit einer minimalen Größe von 0,3 mm und maximal 300 mm verarbeiten, und die Produktivität der Anlagen reicht von 300 kg bis 1200 Tonnen pro Stunde.

Stationäre Modelle von Schottersieben sind sehr produktiv. Sie werden durch langwierige Vorarbeiten und die Anordnung des Fundaments installiert. Mobile Geräte kommen von selbst am richtigen Ort an und können ihre Arbeit aufnehmen. Ihre Leistung wird jedoch geringer sein. Bewegliche Geräte können verfolgt oder mit Rädern versehen werden.

Die Verwendung von Rädern sorgt für eine erhöhte Manövrierfähigkeit. Sie machen die Struktur leichter und damit einfacher zu handhaben. Um in Steinbrüchen zu arbeiten, ist es jedoch notwendig, Kettenfahrzeuge zu verwenden, die gegen negative Einflüsse widerstandsfähiger sind. Die Arbeitsflächen der Trommelsiebe rotieren um die Achse. In Vibrationssystemen wird eine spezielle Vibrationseinheit verwendet.

Auswahltipps

Zuallererst müssen Sie auf Folgendes achten:

- beabsichtigter Zweck des Screenings;

- die Größe der Siebflächen;

- eigentliche Leistung;

- Die Effizienz des Bildschirms;

- Feuchtigkeitsgehalt der Grundrohstoffe;

- Trocken- oder Nasssieboption;

- Waschbarkeit der Rohstoffe;

- die Geometrie der Materialstücke;

- die geometrische Struktur der Zellen (diese Nuance sollte berücksichtigt werden).

Die Do-it-yourself-Screener führen ein hervorragendes Screening durch. Und auch die Ausrüstung kann für die Vorabsiebung (vor der Übergabe an die Brechmaschine) oder die Kontrollsiebung (nach dem Durchlaufen) ausgelegt werden. Schließlich gibt es noch einen kombinierten Verarbeitungsmodus. Es ist wichtig herauszufinden, was eine bestimmte Probe leisten kann. Bei der Bewertung der Produktivität und Effizienz von Bildschirmen analysieren Ingenieure:

- granulometrische Struktur der gesiebten Masse;

- Feuchtigkeitsgehalt von Rohstoffen;

- die Größe und Form der Zellen;

- Frequenzen und Amplituden der ausgeführten Schwingungen;

- Gerätegröße;

- physikalischen und mechanischen Eigenschaften des verarbeiteten Materials.

Je trockener der Schotter gesiebt werden soll, desto schneller passiert er das Siebgewebe. Dies wirkt sich natürlich direkt auf die Gesamtleistung aus. Es ist zu beachten, dass Siebe Material entweder trockener als 20 % oder nasser als 40 % verarbeiten können. Im Intervall zwischen diesen Werten ist ein Durchgang des Rohmaterials durch das Sieb nicht möglich, da die Parameter weder trockener noch nasser Siebung entsprechen. Idealerweise sollte man die Balance zwischen erreichter Leistung und technischer Effizienz berücksichtigen, anstatt einen dieser Punkte zu verabsolutieren.

Unter den Parametern der Siebflächen gibt es nichts Bedeutenderes als den freien Abschnitt. Dies ist der Name des Verhältnisses zwischen der Gesamtfläche der Löcher und dem Raum, in dem sie sich befinden. Je höher dieser Parameter ist, desto effizienter ist das System.

Die Größe der einzelnen Zellen sowie deren Form werden vor allem aus wirtschaftlichen Gründen und der Höhe der geforderten Produktivität gewählt. Fachleute raten, während des Betriebs auch auf Wetterbedingungen und andere äußere Einflüsse zu achten.

Es ist zu prüfen, ob sich die Siebfläche leicht austauschen lässt. Seine Abmessungen sollten sich ändern, wenn sich die granulometrischen Eigenschaften des verarbeiteten Materials ändern. Ein geschweißtes oder Drahtgitter nutzt sich sehr schnell ab. Die durch das Spalten oder Stanzen erhaltenen Produkte sind haltbarer.

Höchste Verschleißfestigkeit garantieren Modelle aus Gummi und Polyurethan.

Der Kommentar wurde erfolgreich gesendet.