Wie baue ich eine Maschine und einen Betonblock?

Das Angebot an Baustoffen kann heute mit seiner Vielfalt nicht umhin, aber viele Menschen ziehen es vor, solche Produkte mit eigenen Händen herzustellen. Es ist also durchaus möglich, mit einer speziellen hausgemachten Maschine die begehrten Betonblöcke selbst herzustellen. Heute werden wir im Detail analysieren, wie man dies richtig macht.

Materialeigenschaften

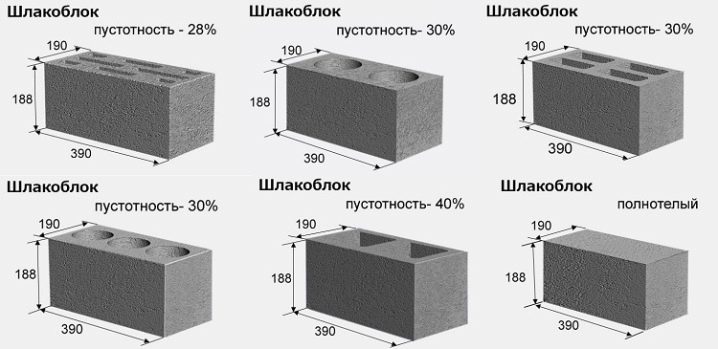

Cinder Block ist ein Baumaterial, das sich als eines der langlebigsten und unprätentiösesten etabliert hat. Es hat beträchtliche Abmessungen, insbesondere wenn Sie einen gewöhnlichen Ziegelstein daneben legen. Schlackenblöcke können nicht nur in einer Werkseinstellung hergestellt werden. Einige Meister erledigen solche Arbeiten zu Hause. Wenn Sie sich strikt an die Technik halten, erhalten Sie hochwertige und starke Blöcke, aus denen Sie ein Haus oder jede Art von Nebengebäude bauen können.

Wenn die Entscheidung getroffen wurde, solche Produkte unabhängig herzustellen, sollten eine Reihe ihrer Merkmale berücksichtigt werden.

- Cinder Block ist ein feuerfestes Material. Es entzündet sich weder selbst noch verstärkt es eine bereits aktive Flamme.

- Wirklich hochwertige Blöcke produzieren langlebige und nachhaltige Häuser / Nebengebäude. Weder raue klimatische Bedingungen, noch Wirbelstürme, noch ständige böige Winde können solchen Gebäuden etwas anhaben.

- Die Reparatur von Betonblockgebäuden erfordert keinen zusätzlichen Aufwand und keine Freizeit - alle Arbeiten können in kurzer Zeit erledigt werden.

- Betonblöcke zeichnen sich auch durch ihre Größe aus, dank derer Gebäude sehr schnell errichtet werden, was vielen Bauherren gefällt.

- Dieses Material ist langlebig. Daraus gebaute Gebäude können mehr als 100 Jahre halten, ohne ihre früheren Eigenschaften zu verlieren.

- Ein weiteres Merkmal des Betonblocks ist seine schalldämmende Komponente. In Wohnungen aus diesem Material gibt es also keinen störenden Straßenlärm.

- Die Herstellung von Betonblöcken erfolgt unter Verwendung verschiedener Rohstoffe, sodass für alle Bedingungen das optimale Produkt ausgewählt werden kann.

- Der Schlackenblock zeichnet sich auch dadurch aus, dass er nicht von allen möglichen Parasiten oder Nagetieren befallen wird. Darüber hinaus verrottet es nicht, sodass es nicht mit antiseptischen Lösungen und anderen ähnlichen Verbindungen zum Schutz der Basis beschichtet werden muss.

- Trotz ihrer anständigen Abmessungen sind solche Blöcke leicht. Diese Funktion wird von vielen Meistern bemerkt. Dank ihrer Leichtigkeit können diese Materialien leicht von einem Ort zum anderen bewegt werden, ohne dass ein Kran gerufen werden muss. Es sollte jedoch berücksichtigt werden, dass einige Sorten solcher Produkte immer noch ziemlich schwer sind.

- Cinder Block hat keine Angst vor niedrigen Temperaturen.

- Diese Blöcke zeichnen sich durch ihre hohe Wärmekapazität aus, wodurch aus ihnen gemütliche und warme Wohnungen gewonnen werden.

- Temperatursprünge schaden dem Schlackenblock nicht.

- Gebäude aus Betonblöcken werden normalerweise mit dekorativen Materialien veredelt, um ein ästhetischeres Erscheinungsbild zu erzielen. Es ist jedoch sehr wichtig, sich daran zu erinnern, dass der Betonblock nicht mit normalem Gips bedeckt werden kann (es sollten keine "nassen" Arbeiten mit diesem Material durchgeführt werden). Sie können auch einen speziellen Zierblock verwenden, der oft anstelle einer teuren Verkleidung verwendet wird.

- Bei der Arbeit mit einem Betonblock ist ein wichtiges Merkmal zu berücksichtigen - ein solches Material zeichnet sich durch eine hohe Wasseraufnahme aus und muss daher vor Kontakt mit Feuchtigkeit und Feuchtigkeit geschützt werden. Andernfalls können die Blöcke mit der Zeit zusammenfallen.

- Leider ist die Geometrie der Schlackenblöcke schlecht. Deshalb müssen Sie beim Anlegen von Überlappungen aus solchem Material ständig einzelne Elemente anpassen - schneiden und sägen.

- Schlackenblöcke sind relativ kostengünstig.

Laut Experten sind solche Materialien in ihrer Arbeit ziemlich launisch, daher ist es immer sehr wichtig, die entsprechenden Anweisungen zu befolgen. Gleiches gilt für den Prozess ihrer Herstellung.

Die Zusammensetzung der Mischung

Die Herstellung von Schlackenblöcken zu Hause verpflichtet den Meister zur Einhaltung einer bestimmten Zusammensetzung sowie bestimmter Anteile aller Komponenten. Daher ist Zement mit einer Qualität von mindestens M400 normalerweise ein adstringierender Bestandteil dieses Materials. Die Füllkomponente kann vollständig aus Schlacke bestehen oder gemischt sein. Die letzte Option wird durch Zugabe einer kleinen Menge Kies, Sand (normaler oder Blähton), Ziegelsplitt und feinem Blähton erreicht.

Bei der Herstellung von Betonblöcken sind folgende Anteile zu beachten:

- 8-9 Teile der Füllkomponente;

- 1,5-2 Teile einer adstringierenden Zutat.

Wenn bei der Arbeit Zement mit der Markierung M500 verwendet wurde, darf dieser um 15% weniger als der Rohstoff M400 eingenommen werden. Am häufigsten nimmt ein Element wie Schlacke mindestens 65 % des gesamten Füllstoffvolumens ein.

Zum Beispiel fallen von 9 Teilen mindestens 6 auf diese Komponente und der Rest des Volumens fällt auf Kies und Sand. Theoretisch ist es bei der Eigenherstellung zulässig, Beton- oder Ziegelschlachten zu verwenden.

Die Standard-Schlackenblock-Proportionen sind:

- 2 Sandstücke;

- 2 Teile Schotter;

- 7 Teile Schlacke;

- 2 Teile Portlandzement mit der Aufschrift M400.

Was Wasser angeht, ist es üblich, es in einem ungefähren Verhältnis von 0,5 Teilen zuzugeben. Das Ergebnis ist eine halbtrockene Lösung. Um sich von seiner hohen Qualität zu überzeugen, müssen Sie eine kleine Handvoll nehmen und auf eine harte Oberfläche werfen. Wenn der geworfene Klumpen zerbröckelt ist, aber unter Kompression seine frühere Form wiedererlangt hat, kann die Zusammensetzung für die weitere Verwendung als geeignet angesehen werden.

Wenn ein farbiger Betonklotz geplant ist, wird das Rezept mit farbiger Kreide oder Ziegelspäne ergänzt. Um die Festigkeitseigenschaften dieses Materials zu erhöhen, werden spezielle Weichmacher verwendet. In einigen Fällen wenden sie sich der Zugabe von Gips, Asche oder Sägemehl zu.

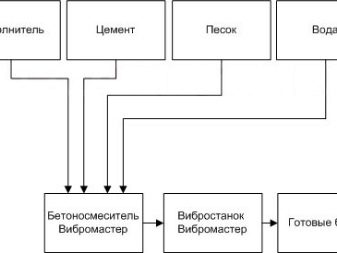

Es wird empfohlen, alle aufgeführten Komponenten in einem speziellen Mischer oder Betonmischer zu mischen, aber solche Geräte haben normalerweise einen hohen Preis. Wenn es sich um die Zubereitung einer kleinen Menge einer Mischung handelt, ist es möglich, sie manuell zu kneten, obwohl ein solcher Prozess als ziemlich mühsam angesehen wird.

Umformmethoden

Fabrikformen zur Herstellung von Betonblöcken bestehen aus Stahlbeton oder Stahl. Solche Teile können das Gewicht der Lösung in einem großen Volumen leicht tragen. Die von Hand hergestellten Formen werden meistens aus Holz- oder Stahlblechen hergestellt. Solche Elemente spielen in stärkerem Maße die Rolle einer Sonderschalung.

Um Rohstoffe und Freizeit zu sparen, werden Formen meist ohne Boden montiert. Sie können einen einfachen Film darunter legen. Dank dieses Verfahrens kann der gesamte Blockbildungsprozess erheblich vereinfacht werden. Es muss daran erinnert werden, dass die Formen selbst aus perfekt glatten Holzstücken bestehen müssen. In diesem Fall ist die Arbeitsfläche ein Betonsockel, ein Tisch mit einer flachen und glatten Tischplatte oder eine Eisenplatte, die ebenfalls keine Mängel aufweist.

Viele Handwerker verwenden Glasflaschen, um Hohlräume zu schaffen. Sie sollten keinen Behälter aus Kunststoff mitnehmen, da dieser stark zerknittern kann. Die Flaschen sind mit Wasser gefüllt.Andernfalls schwimmen sie an der Oberfläche der vorbereiteten Zusammensetzung.

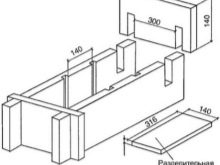

Schauen wir uns genauer an, wie man eine Form für Schlackenblöcke herstellt:

- Sie müssen geschliffene Bretter mit einer Länge von 14 cm wählen (die Breite sollte ein Vielfaches dieses Parameters sein);

- außerdem müssen Sie mit einer Bügelsäge die Segmente trennen, die dann die Rolle von Quertrennwänden spielen.

- dann müssen Sie die Segmente mit Längselementen verbinden, um einen rechteckigen Rahmen zu erhalten.

- dann müssen Sie ein Stahlblech oder ein anderes Material mit glatter Oberfläche in separate Platten mit den Maßen 14x30 cm schneiden.

- im inneren Teil der resultierenden Struktur werden Schnitte vorgenommen, die als Rillen wirken, deren Breite den Abmessungen der Trennstreifen entspricht;

- dann werden die für die Trennung verantwortlichen Abschnitte in den Schnitten fixiert, wodurch eine Form für die Herstellung von 3 oder mehr Schlackenblöcken entsteht.

Damit der resultierende Behälter zum Aushärten der Lösung so lange wie möglich hält, wird empfohlen, im letzten Schritt sowohl Metall- als auch Holzkonstruktionen mit Ölfarbe zu beschichten. Eine ähnliche Form eignet sich für die Herstellung von Betonblöcken, deren Abmessungen 14x14x30 cm betragen.

Wenn Elemente mit anderen Dimensionsparametern hergestellt werden müssen, werden die Anfangswerte in andere Größen geändert.

Wie erstelle ich eine Vibrationsmaschine?

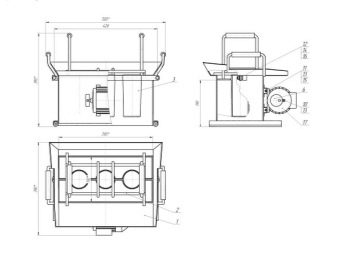

Es wird möglich sein, Schlackenblöcke zu Hause mit einem speziellen Rütteltisch herzustellen, der auch von Hand hergestellt werden kann. Der Hauptbestandteil eines solchen Geräts ist die Vibroform für die Lösung selbst. Eine solche Maschine ist ein Stahlkasten, in dem Teile mit (oder ohne) Hohlräumen befestigt sind. Die Matrix selbst ist bereits eine Werkzeugmaschine. Es darf angewendet werden, indem einige Schritte manuell ausgeführt werden.

Um eine Vibrationsmaschine selbst herzustellen, müssen Sie Folgendes kaufen:

- Schweißgerät;

- Schleifer;

- in einem Schraubstock;

- Werkzeug zum Ausführen von Klempnerarbeiten.

Was die Materialien angeht, benötigen Sie:

- Stahlblech 3 mm - 1 qm m;

- rohre mit einem Durchmesser von 75-90 mm - 1 m;

- 3 mm Stahlband - 0,3 m;

- Elektromotor mit einer Leistung von 500-750 W;

- Muttern und Schrauben.

Betrachten Sie das Verfahren zur Durchführung von Arbeiten zur Herstellung einer hausgemachten Vibrationsmaschine.

- Messen Sie einen Standard-Schlackenblock oder notieren Sie die spezifischen Parameter, die Sie benötigen.

- Schneiden Sie die Seitenteile der Maschine aus dem Blech aus. Geben Sie basierend auf der Anzahl der Betonblöcke die erforderliche Anzahl von Partitionen an. Als Ergebnis wird eine Box mit 2 (oder mehr) identischen Fächern gebildet.

- Die untere Wand mit einer Dicke von mindestens 30 mm muss Hohlräume aufweisen. Basierend auf diesem Parameter bestimmen wir die Höhe des Zylinders, der die Hohlräume begrenzt.

- Wir schneiden 6 separate Rohrstücke mit einer Länge, die der Höhe des Zylinders entspricht.

- Damit die Zylinder eine konische Struktur erhalten, ist es zulässig, sie der Länge nach bis zum Mittelteil zu schneiden, mit einem Schraubstock zusammenzudrücken und dann durch Schweißen zu verbinden. In diesem Fall verringert sich der Durchmesser der Elemente um etwa 2-3 mm.

- Die Zylinder müssen beidseitig verschweißt werden.

- Außerdem sollten diese Teile in Form einer Reihe entlang der Längsseite des zukünftigen Betonblocks miteinander verbunden werden. Sie sollten die Position der Hohlräume auf dem Fabrikelement wiederholen. An den Kanten muss eine 30 mm Platte mit Löchern zur Befestigung an den Laschen angebracht werden.

- In der Mitte jedes Matrizenfachs sollte ein Schnitt gemacht und eine Öse angeschweißt werden. Dies ist notwendig, um sicherzustellen, dass die temporären Halter installiert sind.

- An der äußeren Querwand sind 4 Schrauben für die Befestigungslöcher des Motors angeschweißt.

- Als nächstes werden die Schürze und die Klingen entlang der Kanten an den Stellen verschweißt, an denen die Beladung durchgeführt wird.

- Danach können Sie mit der Vorbereitung aller Elemente zum Malen fortfahren.

- Sie können eine Presse herstellen, die die Form des Mechanismus wiederholt, indem Sie eine Platte mit Löchern verwenden, deren Durchmesser 3-5 mm größer ist als die der Zylinder selbst. Die Platte sollte bis zu einer Tiefe von 50-70 mm glatt in die Box passen, in der sich die begrenzenden Teile befinden.

- Die Griffe müssen mit der Presse verschweißt werden.

- Jetzt ist es zulässig, das Gerät zu lackieren und den Vibrationsmotor zu befestigen.

Produktionstechnologie

Es gibt zwei Möglichkeiten, Schlackenblöcke herzustellen.

- Der einfache Weg. In diesem Fall werden spezielle Behälter verwendet, in denen die zubereitete Lösung die erforderliche Festigkeit erhält. Die Blöcke trocknen auf natürliche Weise, bis der Zement vollständig abgebunden ist.

- Der harte Weg. Bei diesem Herstellungsverfahren werden Vibrationsvorrichtungen verwendet. In vielen Fällen beziehen sie sich auf Elemente wie einen Rütteltisch oder ergänzen die Form mit einem Motor mit Vibrationsfunktion.

Machen wir uns mit der Technologie der Herstellung von Schlackenblöcken mit einfachen Formen vertraut.

- Alle vorbereiteten Zutaten in den erforderlichen Anteilen werden in einen Betonmischer gegeben und anschließend gründlich gemischt.

- Die fertige Lösung wird in Formen gegossen. Das Rammen erfolgt mit einem Hammer - Behälter werden damit angeklopft, damit die gesamte Luft das Material verlässt.

- Wenn die Blöcke mit Hohlräumen hergestellt werden sollen, werden Flaschen mit Wasser in jedes einzelne Teil gestellt (normalerweise reichen 2 Flaschen).

Die Hauptschwierigkeit bei diesem Herstellungsverfahren ist das Rammen der Blöcke. Wenn Luftblasen in der Lösung verbleiben, hat dies einen negativen Einfluss auf die Qualität des Endprodukts.

Was eine komplexere Methode zur Herstellung von Betonblöcken betrifft, werden hier folgende Arbeiten durchgeführt:

- Beginnen Sie mit der Herstellung von Materialien auf diese Weise, indem Sie die Mischung in einem Betonmischer rühren.

- die resultierende Lösung wird in die Form geschickt und dann mit einer Kelle eingeebnet;

- dann wird der Vibrator gestartet und die Lösung selbst wird 20-60 Sekunden lang in Form gehalten;

- dann muss das Gerät ausgeschaltet werden, die Installation wird angehoben und dann wird das fertige Gerät entfernt.

Bei der Herstellung von Schlackensteinen mit dieser Technologie sollte besonderes Augenmerk auf die Nivellierung des Mörtels in den Eckbereichen gelegt werden. Sie müssen ausgefüllt werden. Andernfalls kann die Geometrie des fertigen Produkts ernsthaft beeinträchtigt werden.

Trocknen

Die Trocknung ist ein weiterer wichtiger Schritt bei der Herstellung von Schlackenblöcken. Der Produktionsprozess selbst dauert in der Regel ca. 2-4 Tage. Ausreichende Festigkeitseigenschaften, die den Übergang zur Verwendung von Blöcken ermöglichen, werden in der Regel nach 28 Tagen erreicht. Es ist diese Zeit, die benötigt wird, um einen hochwertigen Baustoff zu erhalten, der für die Durchführung bestimmter Arbeiten geeignet ist. Außerdem können Betonblöcke auf natürliche Weise trocknen. Dieser Vorgang erfolgt in der Regel mit einer einfachen Materialherstellung (in herkömmlichen Formen).

Zum Trocknen von Betonblöcken werden oft spezielle Kammern verwendet, die eine Rissbildung beim Härten verhindern. Damit die Blöcke nicht reißen, müssen sie von Zeit zu Zeit angefeuchtet werden. Dieser Prozess ist besonders relevant, wenn der Produktionsprozess bei heißem Wetter durchgeführt wird.

Es ist erwähnenswert, dass der Härteprozess des Betonblocks erheblich beschleunigt werden kann. Dieser Effekt kann durch Zugabe spezieller Substanzen zur Lösung - Weichmacher - erreicht werden. Mit solchen Zusätzen trocknet das Material nicht nur schneller, sondern wird auch fester. Schlackenblöcke mit Weichmachern können von der Baustelle entfernt und nach 6-8 Stunden gelagert werden.

Tipps

- Um die Vorderseite der Betonblöcke genauer und intakter zu machen, sollten diese Materialien zum Trocknen auf eine flache Gummiunterlage gelegt werden.

- Legen Sie Blöcke während des Trocknens niemals übereinander. Andernfalls können sich die Materialien verformen und ihre Geometrie wird viele Probleme während der Bauarbeiten verursachen.

- In jedem Fall sollten Sie zuerst die Formen und die Schlackenblöcke selbst zeichnen. Somit werden viele Schwierigkeiten, die mit Bauprozessen verbunden sind, vermieden.

- Achten Sie bei der Zubereitung des Mörtels auf die erforderlichen Mengenverhältnisse.Die kleinsten Fehler können dazu führen, dass die Blöcke zu zerbrechlich und für den Bau ungeeignet sind.

- Vor dem Gießen der vorbereiteten Lösung sollten die Formen abgewischt werden. Dies verhindert, dass Betonblöcke am Boden und an den Wänden kleben. Zur Reinigung werden am häufigsten Dieselkraftstoff, Altöl oder ähnliche Verbindungen verwendet.

- Bitte beachten Sie, dass die Aushärtungsgeschwindigkeit der Lösung direkt von ihrer Dichte abhängt. Je dicker die Zusammensetzung, desto eher verfestigen sich die Blöcke.

- Es wird empfohlen, die Schlackenblöcke während der Trocknungszeit mit Polyethylen abzudecken. Die Folie kann das Material vor Rissen bei heißem Wetter schützen und auch verhindern, dass die Betonblöcke nass werden, wenn es plötzlich regnet.

- Wenn Sie bei der Herstellung von Schlackenteilen etwas sparen möchten, können Sie Kalk und Zement im Verhältnis 3 zu 1 kombinieren. Machen Sie sich keine Sorgen über die Qualität von Betonblöcken - sie werden durch eine solche Zusammensetzung nicht weniger zuverlässig.

Informationen zum Herstellen einer Betonblockmaschine für 4 Blöcke finden Sie im nächsten Video.

Der Kommentar wurde erfolgreich gesendet.