Wie verhindert man, dass der Ton reißt?

Ton wird häufig bei der Dekoration von Bädern verwendet, ist umweltfreundlich und hat in der Regel ein spektakuläres Aussehen. Es kommt jedoch vor, dass Bereiche in der Nähe des Feuerraums mit Rissen bedeckt sind. Wie man in dieser Situation ist - wir werden in unserem Artikel genauer darüber nachdenken.

Warum knackt es beim Trocknen?

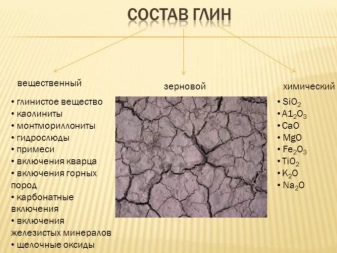

Ton ist von Natur aus ein Sedimentgestein. In trockener Form hat es eine staubige Form, aber bei Zugabe von Wasser erhält es eine plastische Struktur. Ton enthält Mineralien aus der Gruppe der Kaolinite oder Montmorillonite, er kann auch sandige Verunreinigungen enthalten. Meistens hat es eine graue Farbe, obwohl an einigen Stellen rotes, blaues, grünes, braunes, gelbes, schwarzes und sogar lilafarbenes Gestein abgebaut wird - dies wird durch zusätzliche Verunreinigungen in verschiedenen Tonarten erklärt. Abhängig von solchen Komponenten unterscheiden sich auch die Besonderheiten der Verwendung von Ton.

Die außergewöhnliche Plastizität des Gesteins, die Feuerbeständigkeit und die guten Sintereigenschaften, kombiniert mit einer hervorragenden Wasserabdichtung, bestimmen die weit verbreitete Nachfrage nach Ton bei der Herstellung von Ziegeln und Keramik. aber Oft wird das Material beim Verdrehen, Trocknen, Modellieren sowie beim abschließenden Brennen mit Rissen bedeckt. Die Gründe dafür können unterschiedlich sein - einige Tonarten sind trocken, sie enthalten einen hohen Sandanteil, andere hingegen sind zu ölig.

Am häufigsten reißen Tonbeschichtungen in Bädern, Brunnen und verschiedenen Hauswirtschaftsräumen. Der Grund ist eine unsachgemäße Veredelung, Verkleidung ohne Berücksichtigung der technischen Parameter des Tons und seiner Eigenschaften. Daher spielt die Professionalität des Meisters eine wichtige Rolle, der die Wände des Bades schmückt, eine Pfeife herstellt usw.

Eine Reihe von Faktoren kann das Auftreten von Rissen beeinflussen.

- Lange Ofenstillstandszeit bei kaltem Wetter. Wenn der Feuerraum längere Zeit nicht benutzt wird, kann der Putz bei starker Erwärmung durch eine starke Überhitzung des abgekühlten Herdes platzen.

- Übermäßige Eile beim Testen einer frisch gelegten Feuerbüchse. In diesem Fall treten Risse auf, wenn die Materialien nicht gut genug getrocknet sind und nicht die erforderliche Festigkeit erreicht haben.

- Unzureichender Ton für die erforderliche thermische Dehnung.

- Überhitzung des Herdes. Dies geschieht, wenn Brennstoff verwendet wird, der mehr Wärmeenergie abgibt, als der Ofen aushalten kann. Zum Beispiel bei der Verwendung von Kohle in einem Holzofen.

Der Grund für das Reißen der Tonbasis können Bearbeitungsfehler sein. In einer ähnlichen Situation treten bei starker Erwärmung Bereiche im Verkleidungsmaterial auf, in denen starke Temperaturabfälle auftreten.

- Zu dicke Schicht. Um das Auftreten von Rissen beim Verputzen zu vermeiden, muss der Lehm in einer Schicht von nicht mehr als 2 cm Dicke aufgetragen werden. Wenn eine zweite Schicht aufgetragen werden muss, muss die erste Zeit haben, vollständig zu greifen - bei warmem, trockenem Wetter dauert dies normalerweise mindestens eineinhalb bis zwei Tage. Wenn Lehmputz mit einer Dicke von mehr als 4 cm aufgetragen wird, ist eine zusätzliche Oberflächenarmierung mit einem Stahlgewebe erforderlich.

- Der Gips trocknet zu schnell aus. Es ist am besten, mit Ton bei einer Temperatur von + 10 ... 20 Grad zu arbeiten. Wenn das Wetter zu heiß ist, ist es besser, die Wände anzuhalten oder reichlich zu befeuchten.

Tatsache ist, dass die behandelten Oberflächen bei erhöhten Temperaturen sehr schnell Feuchtigkeit aufnehmen - viel Feuchtigkeit verhindert das Austrocknen der Oberfläche.

Was müssen Sie hinzufügen?

Die Lehmoberfläche ist oft rissig, wenn der Mörtel zu fettig ist. Tone mit erhöhter Plastizität werden als "fettig" bezeichnet, beim Einweichen fühlt sich die fettige Komponente sehr gut an. Der Teig aus diesem Ton erweist sich als rutschig und glänzend, er enthält fast keine zusätzlichen Verunreinigungen. Um die Festigkeit des Mörtels zu erhöhen, müssen "abgemagerte" Komponenten hinzugefügt werden - gebrannte Ziegel, Töpferschlacht, Sand (normal oder Quarz) oder Sägemehl.

Die umgekehrte Situation tritt auch ein, wenn die Beschichtung von "dünnem" Ton gerissen ist. Diese Verbindungen sind plastisch oder überhaupt nicht plastisch, fühlen sich rau an, haben eine matte Oberfläche und beginnen bereits bei leichter Berührung zu bröckeln. Solcher Ton enthält viel Sand und es müssen Verbindungen hinzugefügt werden, die den Fettgehalt der Mischung erhöhen. Eine gute Wirkung haben Hühnereiweiß und Glycerin. Der gewünschte Effekt kann durch Mischen von „dünner“ und „öliger“ Tonerde erzielt werden.

Es gibt noch einen weiteren Arbeitsweg - die Lösung zu rühren. Es besteht darin, der resultierenden Tonmischung Wasser zuzusetzen und die resultierende Masse gründlich zu kneten.

Diese Lösung sollte sich gut einpendeln. Feuchtigkeit bleibt in der obersten Schicht, die abgeleitet werden muss. In der zweiten Schicht setzt sich flüssiger Ton ab, der herausgeschöpft und in einen beliebigen Behälter gegossen wird. Danach werden sie in der Sonne belassen, damit die überschüssige Feuchtigkeit verdunstet. Unerwünschte Zusatzstoffe bleiben am Boden, sie können weggeworfen werden. Das Ergebnis ist ein elastischer Ton, dessen Konsistenz an einen zähen Teig erinnert.

Was ist der stabilste Ton?

Schamotte-Ton wird normalerweise für die Endbearbeitung von Öfen und Öfen verwendet - er ist von bester Qualität und rissbeständig. Dies ist eine feuerbeständige Substanz, daher sind alle daraus hergestellten Öfen praktisch und langlebig. Sie können solchen Ton auf jedem Baumarkt kaufen, er wird in Säcken zu 25 kg verkauft, er ist günstig.

Auf der Basis von Schamottepulver wird eine Arbeitslösung für die Oberflächenbeschichtung hergestellt, es gibt verschiedene Arten von Mischungen.

- Lehm. Schamotte und Bausand werden im Verhältnis 1 zu 1,5 gemischt. Diese Lehmmasse wird zum Verputzen der ersten Schicht und zum Ausbessern von Brüchen verwendet.

- Kalk-Ton. Besteht aus Kalkteig, Ton und Quarzsand im Verhältnis 0,2: 1: 4. Die Mischung ist bei der Sekundärverarbeitung gefragt, eine solche Zusammensetzung ist hochelastisch und daher rissbeständig.

- Zement-Ton. Geformt aus Zement, "öligem" Ton und Sand im Verhältnis 1: 5: 10. Es ist der haltbarste Mörtel. Gefragt ist die Mischung beim Verputzen von Öfen, die starker Erwärmung ausgesetzt sind.

Ein spezieller Fugenmörtel hilft, die Festigkeit der Tonmischung zu erhöhen, er wird in einem breiten Sortiment im Baumarkt angeboten. Natürlich ist eine solche Lösung nicht billig, aber für die Verkleidung von Kaminen und Öfen ist sie die praktischste Lösung. Wenn Sie jedoch nicht die Möglichkeit haben, einen solchen Kauf zu tätigen, versuchen Sie es mit Ihren eigenen Händen.

Dies erfordert:

- Lehm;

- Bausand;

- Wasser;

- Stroh;

- Salz.

Der Ton muss gründlich geknetet, geknetet, mit kaltem Wasser gefüllt und 12-20 Stunden aufbewahrt werden. Danach wird etwas Sand in die resultierende Lösung injiziert. Beim Kneten der Arbeitskomponenten werden ihnen nach und nach Speisesalz und gehäckseltes Stroh zugegeben. Ton mit Sand wird in einer Menge von 4 zu 1 genommen, während 40 kg Ton 1 kg Salz und etwa 50 kg Stroh erfordern.

Diese Zusammensetzung kann einer Erwärmung bis zu 1000 Grad standhalten und nicht reißen.

Um zu verhindern, dass der Ton reißt, verwenden viele Badebesitzer hitzebeständigen Kleber. Es gehört zur Gruppe der fertigen Verkleidungsmischungen und ist für die Installation von Kaminen bestimmt.Die Hauptvorteile der Zusammensetzung sind Beständigkeit gegen hohe Temperaturen und Haltbarkeit.

Dieser Kleber besteht aus feuerbeständigen Zement- und Schamottesorten. Heutzutage bieten Hersteller zwei Arten von Klebstoffmischungen an: Kunststoff und Feststoff. Der erste Typ ist beim Abdichten von Rissen relevant, der zweite beim Verputzen der gesamten Ofenoberfläche. Der Hauptvorteil dieser Zusammensetzung ist ihre schnelle Trocknung, daher wird empfohlen, die Lösung in kleinen Portionen zu mischen.

Der Kommentar wurde erfolgreich gesendet.