Lasergeschnittenes Plexiglas

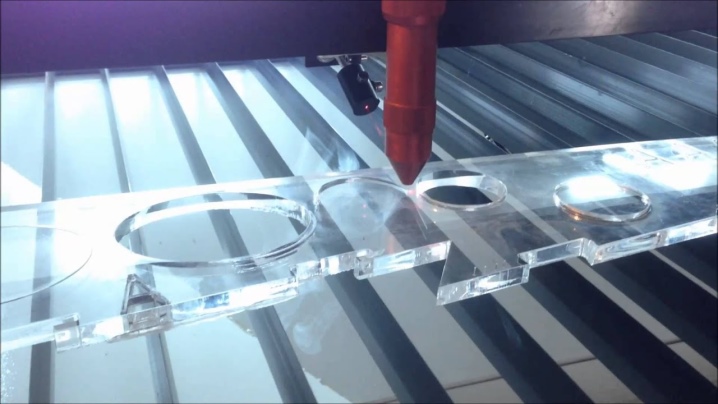

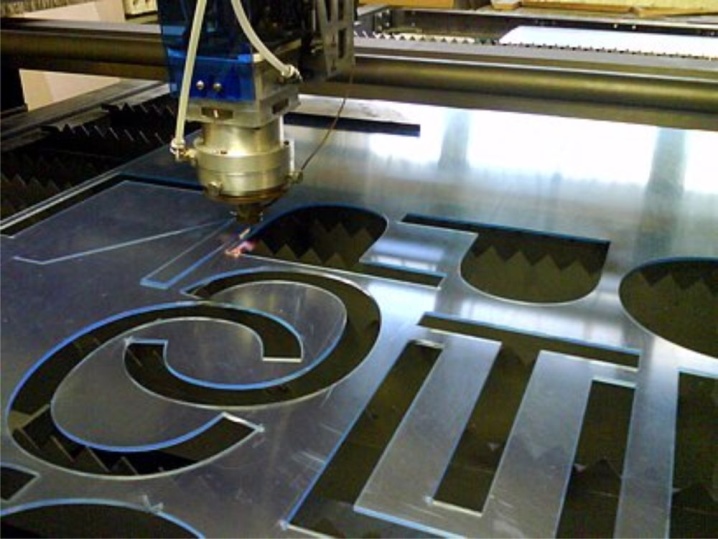

Die Lasertechnik hat Kreissägen, Fräsmaschinen oder Handarbeit abgelöst. Sie vereinfachten den Prozess selbst und minimierten die Möglichkeit einer Beschädigung des Plexiglases. Mit Hilfe eines Lasers wurde es möglich, Modelle mit einem komplexen Umriss auch in kleinsten Größen auszuschneiden.

Vorteile und Nachteile

Das Arbeiten mit der Acryllasertechnologie hat viele Vorteile:

- saubere und klare Kanten;

- fehlende Verformung;

- das laserschneiden von Plexiglas eliminiert das Risiko einer versehentlichen Beschädigung, was bei der Herstellung komplexer Strukturen wichtig ist, die eine anschließende Montage erfordern.

- die Kanten der geschnittenen Teile bedürfen keiner weiteren Bearbeitung, sie haben polierte Kanten;

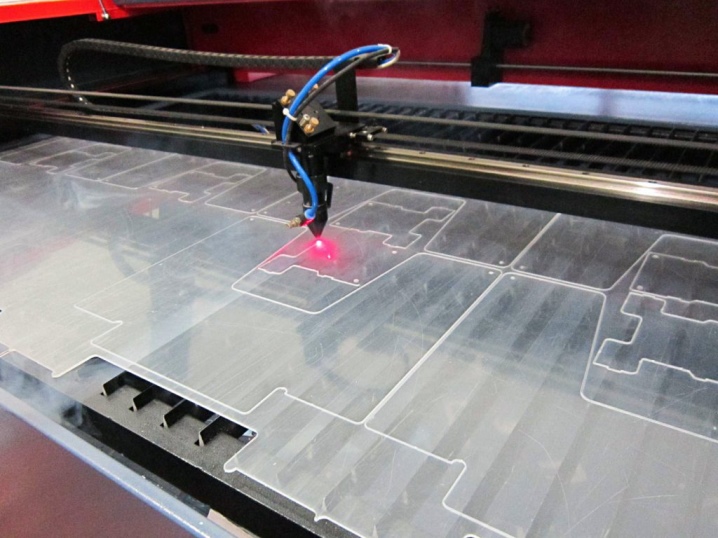

- Durch die Arbeit mit einem Laser können Sie erheblich Material sparen - mit dieser Technologie ist es möglich, Teile kompakter anzuordnen, was weniger Abfall bedeutet;

- mit Hilfe einer Lasermaschine wurde es möglich, Details der kompliziertesten Formen auszuschneiden, was mit einer Säge oder einem Router absolut unmöglich ist. Dies ermöglicht es Ihnen, Designprojekte unterschiedlicher Komplexität zu lösen.

- solche Maschinen ermöglichen es, mit großen Volumina zu arbeiten;

- Lasertechnologie spart erheblich Zeit im Projekt, da keine nachträgliche Bearbeitung der Abschnitte erforderlich ist, beim mechanischen Schneiden von Plexiglas kann eine solche Bearbeitung nicht vermieden werden.

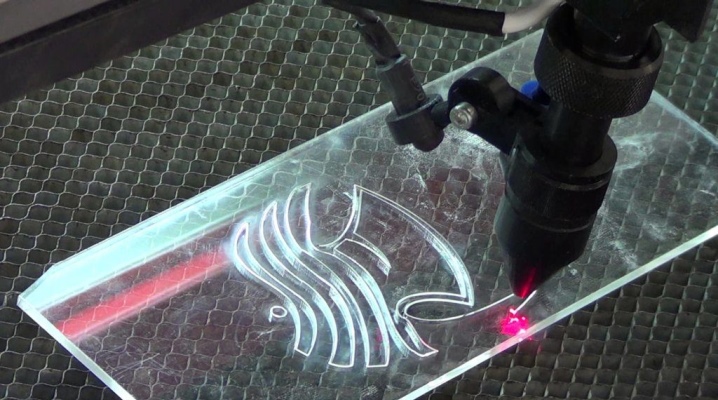

- der Laser wird nicht nur zum Schneiden von Acryl, sondern auch zum Gravieren verwendet, wodurch das Leistungsspektrum des Herstellers erweitert werden kann;

- die Kosten für das Schneiden dieser Art sind niedriger als beim mechanischen Schneiden, insbesondere wenn es sich um Teile mit einfacher Form handelt;

- die technologie zeichnet sich durch hohe produktivität und kostenreduzierung aus, da der schneidprozess ohne menschliches eingreifen erfolgt.

Die Effizienz, Plexiglas auf diese Weise zu schneiden, steht außer Zweifel und erfreut sich immer größerer Beliebtheit.

Zu den Nachteilen zählen die im Acryl verbleibenden hohen Eigenspannungen.

Wie macht man?

Das Schneiden von Plexiglas zu Hause erfolgt auf verschiedene Arten. Handwerker verwenden eine Stichsäge, eine Metallsäge, eine Schleifmaschine mit einer Dreizahnscheibe und ein Nichrom-Gewinde. Außerdem, Hersteller bieten spezielle Messer zum Schneiden von Plexiglas an. Trotz der vielen verfügbaren Optionen ist das Laserschneiden die fortschrittlichste Methode. Mit solchen Geräten können Sie komplexe und originelle Konturen erstellen.

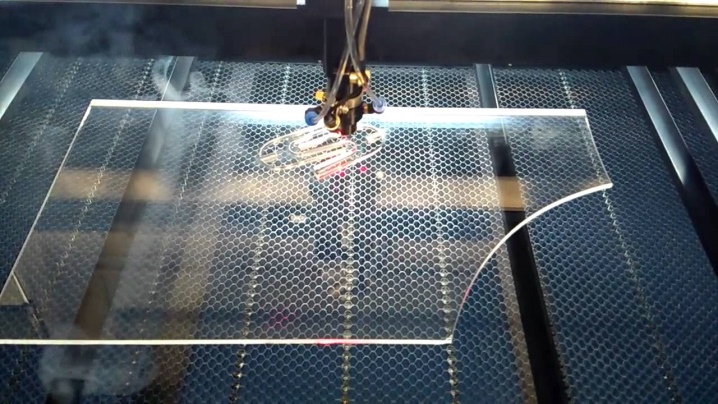

Die Qualität und Geschwindigkeit der Verarbeitung hängt von der Leistung des Strahls ab und der Bogeneinzug beeinflusst den Glanz der Kante.

Die Vorschubgeschwindigkeit hängt von der Dicke des Materials ab – je dicker es ist, desto langsamer ist der Vorschub und umgekehrt. Die Qualität der Kante wird durch die Richtigkeit des Vorschubs beeinflusst. Bei zu langsamer Schnittgeschwindigkeit wird der Schnitt stumpf, bei zu hoher Geschwindigkeit hat die Kante Rillen und einen Schliereneffekt. Eine genaue Fokussierung des Lasers ist von großer Bedeutung – sie muss genau der Mittellinie der Blechdicke entsprechen. Organisches Glas hat nach der Verarbeitung transparente Kanten mit scharfen Ecken.

Der gesamte Prozess des Schneidens von Plexiglas wird von einem Computerprogramm gesteuert, das die Bewegung der Lasereinheit steuert. Auf Wunsch können Sie das dekorative Oberflächenfinish von organischem Glas programmieren, gravieren und ihm ein mattes Finish verleihen. Eine Materialbahn wird auf die Arbeitsfläche gelegt, ggf. fixiert, obwohl dies nicht besonders erforderlich ist, da sie keiner mechanischen Belastung ausgesetzt ist.

Die notwendigen Änderungen und Aufgaben werden in das Computerprogramm eingeführt: die Anzahl der Elemente, ihre Form und Größe.

Ein besonderer Vorteil ist, dass das Programm selbst die optimale Anordnung der Teile bestimmt.

Nach Abschluss des erforderlichen Algorithmus wird der Laser aktiviert. Viele Handwerker stellen ihre eigenen Lasermaschinen für die Heimarbeit her.

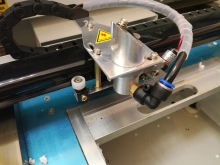

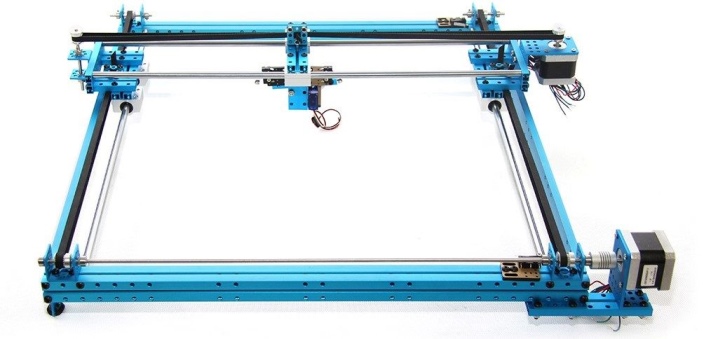

Um eine Lasermaschine mit eigenen Händen zusammenzubauen, benötigen Sie einen Satz von Komponenten, mit denen Sie ein hochwertiges Werkzeug erhalten:

- Laserpistole - um den Strahl umzuwandeln;

- ein Schlitten, dessen reibungslose Bewegung die gewünschten Ergebnisse liefert;

- viele machen Führer aus improvisierten Mitteln, aber auf jeden Fall müssen sie die Arbeitsfläche abdecken;

- Motoren, Relais, Zahnriemen, Lager;

- Software, mit der die erforderlichen Daten, Zeichnungen oder Muster eingegeben werden können;

- eine elektronische Stromversorgungseinheit, die für die Ausführung von Befehlen verantwortlich ist;

- während des Betriebs ist das Auftreten von schädlichen Verbrennungsprodukten unvermeidlich, deren Abfluss gewährleistet sein muss, dazu muss ein Belüftungssystem eingerichtet werden.

Der erste Schritt ist die Vorbereitung und Sammlung der notwendigen Komponenten, einschließlich der erforderlichen Zeichnungen. Sie können sie selbst erstellen oder die Internetdienste nutzen, wo es viele nützliche Informationen und vorgefertigte Zeichnungen gibt. Für den Heimgebrauch wird oft das Arduino gewählt.

Die Platine für die Steuerung kann fertig gekauft oder auf Basis von Mikroschaltungen bestückt werden.

Wagen können wie viele andere Baugruppen in 3D gedruckt werden. Es werden Aluminiumprofile verwendet, da sie leicht sind und die Struktur nicht belasten. Bei der Montage des Rahmens ist es besser, die Befestigungselemente nicht fest anzuziehen. Dies ist am besten, nachdem alle Arbeitsschritte abgeschlossen sind.

Nach dem Zusammenbau aller Einheiten des Wagens wird die Leichtgängigkeit seiner Bewegung überprüft. Dann werden die Ecken des Rahmens gelockert, um die durch mögliche Verformungen entstandenen Spannungen abzubauen, und wieder festgezogen. Die Leichtgängigkeit der Bewegung und die Spielfreiheit werden erneut überprüft.

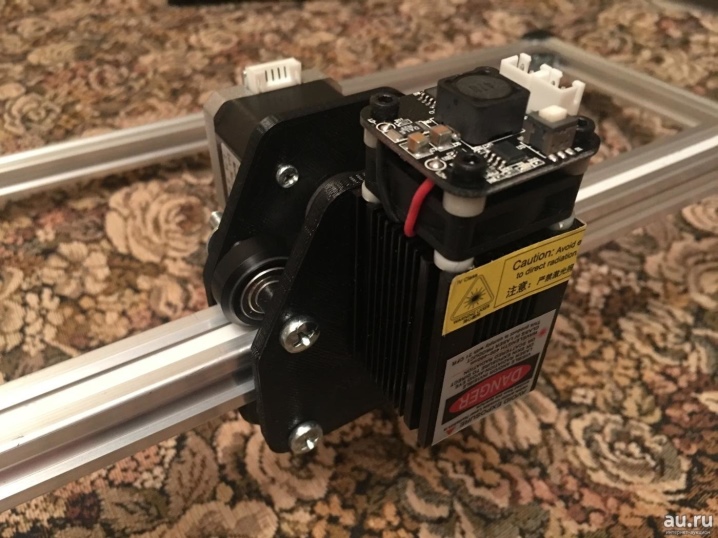

Der nächste Arbeitsschritt ist der elektronische Teil. Ein bewährter blauer Laser mit einer Wellenlänge von 445nM und einer Leistung von 2W, komplett mit Treiber. Alle Drahtverbindungen sind gelötet und eingeschweißt. Der Einbau von Endschaltern gewährleistet eine komfortable Bedienung.

Der Körper einer Lasermaschine kann aus Spanplatten, Sperrholz usw. bestehen. Wenn es nicht möglich ist, es selbst herzustellen, können Sie es in einer Möbelfabrik bestellen.

Wie vermeidet man Fehler?

Um Fehler beim Schneiden von organischem Glas mit Laserschneiden zu vermeiden, ist zu beachten, dass sich diese Methode stark von der mechanischen unterscheidet. Der Laserstrahl schneidet keinen Kunststoff – dort, wo er die Oberfläche berührt, verdampfen die Moleküle des Materials einfach.

Aufgrund dieser Eigenschaft sollten sich die Teile beim Schneiden nicht berühren, da sonst die Kanten beschädigt werden können.

Um ein Produkt beliebiger Komplexität zu erstellen, wird ein Modell im Vektorformat in das Programm eingeführt. Die notwendigen Parameter für Temperatur und Strahldicke werden eingestellt, wenn das Maschinenmodell keine eigenständige Einstellungsauswahl vorsieht. Die Automatisierung verteilt die Position der Elemente auf eine oder mehrere Plexiglasscheiben. Die zulässige Dicke beträgt 25 mm.

Die Arbeit mit einer Lasermaschine erfordert höchste Präzision bei der Programmierung, da sonst ein hoher Ausschuss an der Ausgabe anfallen kann.

Dazu gehören Verwerfungen, schmelzende Kanten oder grobe Schnitte. In einigen Fällen wird ein Poliermodus verwendet, um einen Spiegelschnitt zu erhalten, der doppelt so lange dauert und die Kosten des Produkts erhöht.

Sehen Sie sich das Video an, um die Vorteile des Laserschneidens zu erfahren.

Der Kommentar wurde erfolgreich gesendet.