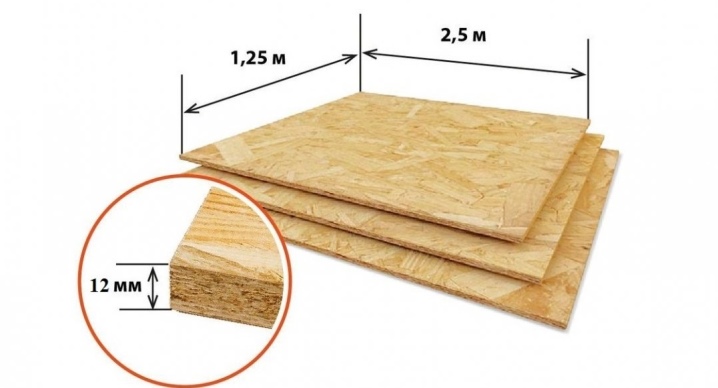

Eigenschaften von OSB-Platten 12 mm

Es ist sehr wichtig für jeden Baumeister und Handwerker, die Eigenschaften von OSB-Platten mit einer Dicke von 12 mm mit den Abmessungen 2500x1250 und anderen Plattenabmessungen zu kennen. Sie müssen sich sorgfältig mit dem Standardgewicht von OSB-Platten vertraut machen und selbstschneidende Schrauben sorgfältig auswählen. Berücksichtigen Sie die Wärmeleitfähigkeit dieses Materials. Ein weiteres wichtiges Thema ist das Erlernen der Bestimmung der Anzahl der OSB-Platten in einer Packung.

Hauptmerkmale

Das Wichtigste bei der Beschreibung von OSB-Platten mit einer Dicke von 12 mm ist, darauf hinzuweisen, dass es sich um ein völlig modernes und praktisches Material handelt. Seine Eigenschaften sind für Bauzwecke und zur Herstellung von Möbelprodukten geeignet. Da die Späne außen längs und innen liegen - meist parallel zueinander, kann erreicht werden:

- hohe Gesamtfestigkeit der Platte;

- Erhöhung seiner Widerstandsfähigkeit gegenüber dynamischer mechanischer Beanspruchung;

- Erhöhung der Widerstandsfähigkeit auch gegenüber statischen Belastungen;

- optimale Haltbarkeit unter normalen Betriebsbedingungen.

Aber wir müssen den Unterschied zwischen den einzelnen Versionen berücksichtigen, auf den später eingegangen wird. Jetzt gilt es, die Standardgrößen von OSB-Platten zu charakterisieren. Dabei kann es zu gewissen Missverständnissen kommen, denn auch in der Russischen Föderation wird von Herstellern häufig die Importnorm EN 300: 2006 verwendet. Aber nicht alles ist so schlimm – die Normen des europäischen Gesetzes wurden berücksichtigt und sogar zugrunde gelegt bei der Bildung des frischesten inländischen Standards von 2014. Schließlich gibt es noch einen weiteren Zweig von Standards, der diesmal in Nordamerika übernommen wurde.

Bevor Sie die Parameter und Eigenschaften der Platte sowie deren Übereinstimmung mit der Norm klären, müssen Sie zusätzlich herausfinden, welche spezifische Norm angewendet wird. In den EU-Ländern und der darauf ausgerichteten russischen Industrie ist es üblich, eine OSB-Platte mit einer Größe von 2500x1250 mm zu entwickeln. Aber nordamerikanische Hersteller gehen, wie so oft, "ihre eigenen Wege" - sie haben ein typisches Format von 1220 x 2440.

Natürlich richten sich die Fabriken auch nach den Anforderungen des Kunden. Material mit Sonderabmessungen kann durchaus freigegeben werden.

Nicht selten kommen Modelle mit einer Länge von 3000 und sogar 3150 mm auf den Markt. Aber das ist nicht die Grenze - die gängigsten modernen technologischen Linien gewährleisten ohne zusätzliche Modernisierung die Produktion von Brammen bis zu 7000 mm Länge. Dies ist das größte Produkt, das nach dem allgemeinen Verfahren bestellt werden kann. Daher gibt es keine Probleme bei der Auswahl von Produkten einer bestimmten Größe. Einziges Manko ist, dass die Breite fast nie variiert, dafür müssten die Verarbeitungslinien zu stark erweitert werden.

Vieles hängt auch vom konkreten Unternehmen ab. Es kann also Lösungen mit der Größe 2800x1250 (Kronospan) geben. Die meisten Hersteller stellen jedoch immer noch ein Produkt mit einheitlichen Parametern her. Ein typischer OSB mit einer Dicke von 12 mm (unabhängig von den Maßnormen) kann einer Belastung von 0,23 kN oder in günstigeren Einheiten 23 kg standhalten. Dies gilt für Produkte der Klasse OSB-3.

Der nächste wichtige Parameter ist das Gewicht einer solchen orientierten Platte.

Bei einer Größe von 2,44 x 1,22 m beträgt die Masse eines solchen Produkts 23,2 kg. Bei Einhaltung der Abmessungen nach europäischer Norm erhöht sich das Gewicht des Produkts auf 24,4 kg. Da in beiden Fällen eine Packung 64 Blatt enthält, kann man leicht berechnen, dass eine Packung amerikanischer Platten 1485 kg und eine Packung europäischer Platten 1560 kg wiegt, wenn man weiß, wie viel ein Element wiegt. Andere technische Parameter sind wie folgt:

- Dichte - von 640 bis 700 kg pro 1 m3 (manchmal wird von 600 bis 700 kg angenommen);

- Quellindex - 10-22% (gemessen durch Einweichen für 24 Stunden);

- ausgezeichnete Wahrnehmung von Farben und Lacken und Klebstoffmischungen;

- Brandschutz auf dem Niveau nicht schlechter als G4 (ohne zusätzliche Verarbeitung);

- die Fähigkeit, Nägel und Schrauben fest zu halten;

- Biegefestigkeit in verschiedenen Ebenen - 20 oder 10 Newton pro 1 qm. m;

- Eignung für verschiedenste Bearbeitungsarten (einschließlich Bohren und Schneiden);

- Wärmeleitfähigkeit - 0,15 W / mK.

Anwendungen

Die Einsatzgebiete von OSB sind recht breit gefächert. Sie hängen weitgehend von der Kategorie des Materials ab. OSB-2 ist ein relativ langlebiges Produkt. Bei Kontakt mit Feuchtigkeit werden solche Produkte jedoch beschädigt und verlieren schnell ihre grundlegenden Eigenschaften. Die Schlussfolgerung ist äußerst einfach: Solche Produkte sind für die Innenausstattung von Räumen mit typischen Luftfeuchtigkeitsparametern erforderlich.

Viel stärker und etwas stabiler als OSB-3. Dieses Material kann bei hoher Luftfeuchtigkeit verwendet werden, ist jedoch vollständig reguliert. Einige Hersteller glauben, dass sogar die Fassaden von Gebäuden mit OSB-3 ummantelt werden können. Und das ist wirklich so - man muss sich nur gründlich über die notwendigen Schutzmaßnahmen Gedanken machen. Meistens werden dafür spezielle Imprägnierungen verwendet oder ein Schutzlack aufgetragen.

Aber es ist noch besser, OSB-4 zu verwenden. Dieses Material ist so langlebig wie möglich. Es ist auch beständig gegen Wasser. Darüber hinaus ist kein zusätzlicher Schutz erforderlich. OSB-4 ist jedoch teurer und wird daher selten verwendet.

Orientierte Platten haben ausgezeichnete Schallabsorptionseigenschaften. OSB-Platte kann verwendet werden:

- für Fassadenverkleidung;

- beim Nivellieren der Wände im Haus;

- zum Ausgleichen von Böden und Decken;

- als Referenzfläche;

- als Unterstützung für Verzögerungen;

- als Basis für Kunststoffverkleidungen;

- um einen I-Träger zu bilden;

- bei der Vorbereitung von zusammenklappbaren Schalungen;

- als Verpackungsmaterial für den Transport kleiner Fracht;

- zur Vorbereitung von Kartons für den Transport größerer Güter;

- bei der Herstellung von Möbeln;

- zum Abdecken von Böden in LKW-Aufbauten.

Installationstipps

Die Länge der selbstschneidenden Schraube zur Montage von OSB ist denkbar einfach zu berechnen. Bei einer Plattenstärke von 12 mm werden 40-45 mm zum sogenannten Eingang zum Untergrund hinzugefügt. Auf Sparren beträgt der Verlegeabstand 300 mm. An den Stoßstellen der Platten müssen Sie Befestigungselemente mit einer Steigung von 150 mm einschlagen. Bei Verlegung auf Traufe oder Firstüberständen beträgt der Verlegeabstand 100 mm mit einer Einbuchtung von der Bauwerkskante um mindestens 10 mm.

Vor Arbeitsbeginn muss eine vollwertige Arbeitsbasis vorbereitet werden. Wenn eine alte Beschichtung vorhanden ist, muss diese entfernt werden. Im nächsten Schritt wird der Zustand der Wände beurteilt. Alle Risse und Spalten sollten grundiert und abgedichtet werden.

Nach der Wiederherstellung der behandelten Fläche muss diese eine gewisse Zeit belassen werden, damit das Material gut trocknen kann.

Nächste Schritte:

- Installation der Drehbank;

- imprägnieren einer Stange mit einem Schutzmittel;

- einbau einer Wärmedämmschicht;

- Ummantelung mit orientierten Platten.

Die Drehgestelle werden äußerst streng ebenengerecht montiert. Wird diese Anforderung verletzt, wird die Außenfläche mit Wellen bedeckt. Wenn gravierende Hohlräume festgestellt werden, müssen Sie Bretter in Problemzonen platzieren. Die Isolierung wird so verlegt, dass das Auftreten einer Lücke ausgeschlossen ist. Bei Bedarf werden zusätzlich spezielle Befestigungsmittel zur zuverlässigsten Fixierung der Dämmung eingesetzt.

Erst dann können die Platten selbst montiert werden. Es ist zu beachten, dass sie eine Vorderseite haben und nach außen schauen müssen. Das Startblatt wird von der Ecke aus befestigt. Der Abstand zum Fundament beträgt 10 mm. Die Genauigkeit der Anordnung des ersten Elements wird durch eine Hydraulik- oder Lasernivellierung überprüft, und zur Befestigung der Produkte werden selbstschneidende Schrauben verwendet, der Montageschritt beträgt 150 mm.

Nachdem Sie die untere Reihe angelegt haben, können Sie erst dann die nächste Ebene montieren. Angrenzende Bereiche werden durch überlappende Platten bearbeitet, die gerade Fugen bilden. Außerdem werden die Oberflächen dekoriert und veredelt.

Sie können die Nähte mit einem Kitt schließen.Um Geld zu sparen, bereiten sie die Mischung selbst mit Chips und PVA-Kleber zu.

In den Häusern müssen Sie etwas anders arbeiten. Sie verwenden entweder eine Kiste aus Holz oder ein Metallprofil. Metall ist viel sicherer und attraktiver. Kleine Bretter werden verwendet, um die Hohlräume zu schließen. Der Abstand zwischen den Pfosten beträgt maximal 600 mm; wie bei Arbeiten an der Fassade werden selbstschneidende Schrauben verwendet.

Für die Endbeschichtung tragen Sie auf:

- farbiger Lack;

- klarer Nagellack;

- dekorativer Putz;

- Vliestapeten;

- Tapete auf Vinylbasis.

Der Kommentar wurde erfolgreich gesendet.