Was ist Alucobond und wie wird es installiert?

Das Material zur Fassadendekoration namens Alucobond erfreut sich jedes Jahr auf allen Kontinenten großer Beliebtheit. Dafür gibt es mehrere Gründe. Zunächst einmal ist es ein akzeptabler Preis. Als nächstes kommt die äußere Schönheit der Platten. Und zweifellos ist hohe Qualität ein positives Merkmal. Handwerker schätzen dieses Material auch wegen seiner einfachen Verlegung. Bevor Sie jedoch mit der eigenständigen Installation des Alucobonds an der Fassade Ihres eigenen Hauses fortfahren, empfiehlt es sich, sich über die Eigenschaften dieses Materials, die Vor- und Nachteile sowie einige Nuancen der Installation zu informieren.

Was ist das?

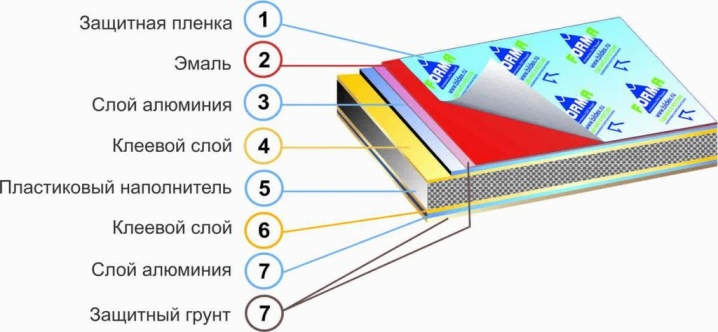

Alucobond ist ein Verbundwerkstoff, dessen voller Name wie Aluminiumverbundplatten klingt. In diesem Fall ist der Verbund ein harmonisches Duett aus Aluminium und Polymer. Das bei der Herstellung von Verbundblöcken verwendete Polymer unterscheidet sich in Art und Dicke. Davon hängen die Gebrauchseigenschaften des fertigen Materials ab.

Allein auf dem Territorium der Russischen Föderation gibt es etwa 15 Unternehmen, die dieses Verkleidungsmaterial herstellen.

Die Dicke der in jeder Platte verwendeten Aluminiumbleche beträgt 0,5 mm. Der Innenfüller der Blöcke ist beidseitig mit Metallplatten umwickelt. So entsteht eine Art Sandwich.

Die innere Komponente eines solchen Sandwichs wird am häufigsten in Form von Hochdruck-Polyethylen präsentiert.

Wichtig zu wissen ist, dass die Aluminium-Sandwichplatten mit einer Korrosionsschutzbeschichtung versehen sind, damit die Platten nicht vorzeitig verschleißen. Außerdem, Korrosionsschutzbeschichtung hilft, Schäden durch Reibung am Gitterboden zu vermeiden. Als Korrosionsschutzschicht wird eine Oxidzusammensetzung in Form einer Natronlauge verwendet, wodurch auf der Oberfläche der Metallplatte ein Film entsteht, der das Material vor Feuchtigkeit schützt, die das Metall irreparabel schädigen kann.

Die Vorderseite ist mit Polyester beschichtet. Am häufigsten verwenden die Hersteller jedoch fluorierten Kohlenstoff, der nicht ultravioletter Strahlung und Chemikalien ausgesetzt ist. Bemerkenswert ist, dass fluorierter Kohlenstoff auch nach längerem Betrieb der Platten nicht reißt und erst recht nicht die Basis verlässt.

Die letzte Schicht des Verbundsandwiches ist eine laminierte Folie. Es sollte vor der Installation entfernt werden, da es Teil der Originalverpackung ist. Dank dieser Folie wird die dekorative Oberfläche der Platten während des Transports und der Handhabung geschützt. Einige Handwerker montieren Aluminiumverbundplatten, ohne die Folie zu entfernen, und entfernen dann die Schutzschicht von der Oberfläche.

Die Vorderseite von Alucobond-Platten zeichnet sich durch eine Vielzahl von Schichten aus. Vom zentralen Füller aus betrachtet, ist die nächste Schicht die Adhäsion, dann ein Aluminiumblech, dann eine Grundierung, Harz, Emaille und ein Schutzfilm.

Hauptmerkmale

Alucobond ist ein Vorsatzbaustoff in Form von Aluminium-Verbundsteinen. Aufgrund ihres Inhalts weisen die Boards gute Leistungsmerkmale auf.

Darüber hinaus wird vorgeschlagen, sich mit den Vor- und Nachteilen von Alucobond vertraut zu machen, die jeder kennen sollte, der dieses Material als Fassadenverkleidung eines Gebäudes verwenden möchte. Zunächst müssen Sie die Vorteile von Verbundplatten kennen.

- Haltbarkeit. Jeder Hersteller stellt ein Qualitätszertifikat und eine Garantiekarte zur Verfügung, die eine Lebensdauer der Paneele von bis zu 25 Jahren bestätigen. Allerdings behaupten die Besitzer, die dieses Material schon vor langer Zeit verwendet haben, dass hochwertige Platten namhafter Unternehmen ein halbes Jahrhundert halten können.

- Einfache Verarbeitung. Trotz der Mehrschichtung lassen sich Verbundplatten recht einfach in mehrere Teile schneiden. Sie werden durch Walzen und Schweißen zugeführt.

- Stärke und Elastizität. Stahlbleche in einem Verbundsandwich verleihen den Platten eine hohe Beständigkeit gegen jegliche mechanische Beanspruchung. Aber was interessant ist, trotz des Vorhandenseins eines so starken Materials kann das Alucobond gebogen werden.

- Witterungsbeständig. Die Alucobond-Beschichtung hält rauem Wetter und plötzlichen Temperaturwechseln stand.

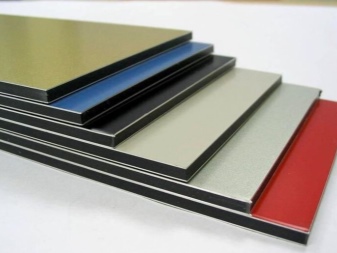

- Ästhetik. Dank der großen Farb- und Farbvielfalt der Vorderseite der Alucobond-Platten kann jeder die kühnsten Ideen verwirklichen. Die Außenseite kann dekorativen Putz und andere einzigartige Gestaltungsmöglichkeiten nachahmen. Und was am angenehmsten ist, auch bei längerer UV-Bestrahlung verschwindet die Farbsättigung der Vorderseite der Platten nicht.

- Glatte, ebene Oberfläche. Auch beim Biegen der Platten treten keine Risse und Nähte auf der Materialoberfläche auf. Am angenehmsten ist die ungewöhnliche Textur der Blöcke beim Biegen und sogar während der Installation, die es Ihnen ermöglicht, die Struktur nahtlos zu gestalten.

- Wärme- und Schalldämmung. Dank ihrer Schichtung dämpfen die Platten Geräusche und halten die Wärme im Raum. Besonders wichtig sind die Schallschutzeigenschaften von Gebäuden in der Innenstadt.

- Einfach zu installieren. Aufgrund der Leichtigkeit der Verbundplatten wird das Fundament des Gebäudes nicht stark belastet. Aufgrund der Festigkeit der Platten ist der Einsatz zusätzlicher Bewehrungsteile nicht erforderlich. Es reicht aus, eine vereinfachte Rahmenkonstruktion für eine Lüftungsfassade anzuwenden.

Alucobond hat auch einige Nachteile.

- Geringe Feuerbeständigkeit. Dieser Indikator wird natürlich durch die Art des Füllstoffs bestimmt. Platten, in denen sich ein Polymer befindet, brennen nicht nur aus, sondern geben auch giftige Substanzen in die Luft ab. Aus diesem Grund entscheiden sich die meisten Menschen für Platten mit expandiertem Polyethylen, da es zur Flammschutzklasse gehört. Heute ist der Baumarkt mit Alucobond-Platten mit verbesserter innerer Zusammensetzung gefüllt. Sie enthalten Aluminiumhydroxid, das offenem Feuer mehrere Stunden standhalten kann. Der Preis für ein solches Material ist jedoch viel höher. Dementsprechend werden sie nicht so oft gekauft.

- Restaurierung von Platten. Wenn der Block plötzlich beschädigt wird, kann es erforderlich sein, mehrere benachbarte Plattenblöcke zu demontieren, um ihn zu ersetzen.

Anwendungen

Alucobond ist ein so vielseitiger Baustoff, dass er in den unterschiedlichsten Produktionsbereichen eingesetzt wird.

- Verbundplatten nehmen heute den 1. Platz unter den Materialien ein, die für die Dekoration von Gebäudefassaden bestimmt sind.

- Alucobond wird als hinterlüftete Fassade veralteter Gebäude verwendet, um das Äußere zu sanieren und die Schall- und Wärmedämmeigenschaften zu erhöhen.

- Blocksandwiches werden als Verkleidung für architektonische Details verwendet.

- Platten dieser Art werden bei der Gestaltung von Werbeschildern, Stehbrettern, Leuchtkästen verwendet.

- Neue Blöcke können verwendet werden, um Trennwände innerhalb der Räumlichkeiten zu erstellen oder den Innenraum einschließlich der Decke zu dekorieren.

- Sicherlich wissen es nur wenige, aber Verbundplatten werden für die Herstellung einiger Verkleidungselemente für Autos, Busse und sogar Autos verwendet.

- Alucobond wird als Schutzverpackung für zerbrechliche Geräte verwendet.

Aluminium-Verbundplatten machen ihren Job problemlos. Sie werden jedoch am häufigsten als Veredelungsmaterial für die Vorderseite von Gebäuden und Innenräumen verwendet.

Mit diesen Blöcken können Sie bei der Gestaltung des Äußeren eines Gebäudes einzigartige architektonische Meisterwerke schaffen.

Beschreibung der Arten

Heutzutage gibt es mehrere Varianten von Aluminiumverbundplatten, von denen jede zahlreiche Vorteile hat, aber auch einige Nachteile haben kann.

- Hinterlüftete Fassade mit Alucobond. Die Installation ist sehr einfach. Für die Installation werden Befestigungselemente verwendet, auf denen die Isolierung zunächst installiert wird. Als nächstes werden die Führungen und das Profil angebracht und danach werden die Paneele befestigt. Dank dieser Konstruktion werden die Gebäude maximal vor mechanischen Beschädigungen geschützt und vor allem bleibt die Wärme im Inneren des Gebäudes erhalten.

- Alucobond unter einem Baum. Mit Hilfe solcher Platten erhält das Gebäude ein ungewöhnliches Aussehen. Jeder einzelne Block ist mit hochwertiger Farbe überzogen, die im Laufe der Zeit nicht reißt, nicht an Sättigung und Farbtiefe sowie an der sichtbaren Textur von Naturholz verliert.

- Alukobond A2. Eine Besonderheit dieses Plattentyps ist die Unbrennbarkeit. Auch bei starker Hitze durch direktes Feuer entzündet sich der Ofen nicht. Dementsprechend sind solche Platten für den Einsatz in Gebäuden bestimmt, in denen das Thema Brandschutz an erster Stelle steht.

Es ist zu beachten, dass Aluminiumverbundplatten unter mehreren Markierungen hergestellt werden.

Die erste ist B2. Solche Platten halten einer offenen Flamme nicht stand, weshalb sie zur 4. Brennbarkeitsgruppe gehören. Sie flammen nicht nur bei Kontakt mit Feuer auf, sondern flammen auch schnell auf. Ein weiteres Unterscheidungsmerkmal von B2 Aluminium-Verbundplatten ist die minimale Biegefestigkeit.

Die nächste Marke ist A2. Diese Modelle haben einen Mindestentflammbarkeitsindex, der durch die Symbole „G1“ gekennzeichnet ist. Es gibt Sorten von Platten mit der Bezeichnung "NG". Dies deutet darauf hin, dass sie nicht brennbar sind. Die Abmessungen der mit A2 gekennzeichneten Platten sind völlig identisch mit dem B2 Alucobond. Der einzige Unterschied besteht in der Masse. Platten A2 sind 1,5 kg schwerer als Platten B2.

Eine andere Art von Composite-Kassetten ist Plus. Diese Platten unterscheiden sich in der maximalen Dicke. Das Gewicht jeder einzelnen Einheit beträgt 7,3 kg. Entflammbarkeit und Entflammbarkeitsindikatoren sind minimal.

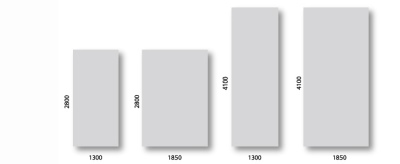

Abmessungen und Gewicht der Platten

Aluminium-Verbundplatten mit Plus-Markierung haben die maximal mögliche Breite - 1,5 m, und die Breite von Verbundplatten mit B2-Markierung beträgt 1 m. Die Markierung Alucobond A2 hat eine durchschnittliche Breite von 1,25 m. Die gleichen Platten können mit einer Breite von eineinhalb Metern bestellt werden, da es fast unmöglich ist, A2-Platten, die größer als die angegebene Breite sind, im Angebot zu finden.

Für die Länge von Alucobond-Blöcken gibt es keinen spezifischen Standard. Dieser Maßindikator schwankt zwischen 2-4,5 m, bei der Betrachtung von Fassaden mit Alucobond veredelten Gebäuden treten jedoch auch untypische Abmessungen der Platten auf. Dies liegt an einigen Nuancen der Blockproduktion. Sie laufen in einem Endlosband über das Förderband und werden auf die vom Kunden gewünschte Länge zugeschnitten.

Aber auch bei Einzelbestellungen ist zu beachten, dass die zulässigen Normen nicht überschritten werden können.

Die maximale Länge einer Platte kann beispielsweise 6 m betragen, die Länge jedes einzelnen Blocks sollte 160 cm nicht überschreiten.

Ebenso wichtig ist die Dicke des Alucobonds. Diese Zahl hängt jedoch von der Füllung des Sandwiches ab. Laut Hersteller konzentriert sich die Nachfrage der Verbraucher eher auf Platten mit einer Dicke von 4 mm.

Es lohnt sich, sich mit der Masse des Alumabonds vertraut zu machen. Für 1 qm m davon machen 3 bis 8 kg aus. Es hängt alles von den Materialien ab, aus denen die Verbundplatten bestehen.

Wie arbeitet man mit Paneelen?

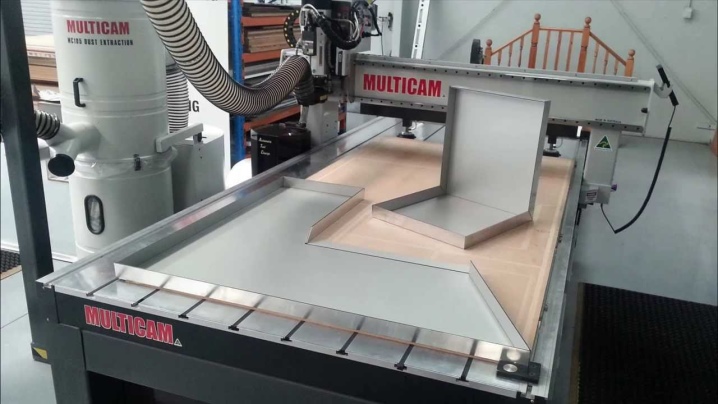

Menschen, die noch nie auf solches Material gestoßen sind, finden es sehr schwierig, damit zu arbeiten. Aber es ist nicht so. Tatsächlich können Aluminium-Verbundplatten ohne minimale Kenntnisse installiert werden. Die Hauptsache ist, die Installationstechnologie zu verstehen und einige Nuancen der Installation herauszufinden. Zu Hause können Platten nicht nur geschnitten, sondern auch selbst gebogen werden, um sie auf einer gekrümmten Oberfläche zu installieren.

Für das Biegen von Aluminiumblechen wurden hierfür 3 Verfahren entwickelt.

- Abkantpressen, bei denen eine spezielle Automatisierung zum Einsatz kommt, die zum Biegen von Blechen, Platten, Platten und anderen Arten von Materialien ausgelegt sind.

- Rundbiegemaschinen. In diesem Fall ähnelt der Verformungsprozess in gewisser Weise einer Abkantpresse. Besonderes Augenmerk muss jedoch auf den Schutz der Vorderseite der Platten gelegt werden.

- Manuelles Biegen durch Fräsen. Das Fräsen wird in dem Teil der Platte durchgeführt, an dem eine Biegung erforderlich ist. Mit Cutter können Sie rechteckige oder v-förmige Schnitte machen. Diese Schnitte sollten sich nicht bis ins Innere der Platte erstrecken, wo die Spachtelmasse passiert. Nach der Vorbereitung dieser Nut wird von Hand auf den gewünschten Radius gebogen.

Die dritte Methode ist ideal für Hausaufgaben. Und das Bemerkenswerteste ist, dass die Platten bei solchen Rillen ihre Qualitäten nicht verlieren.

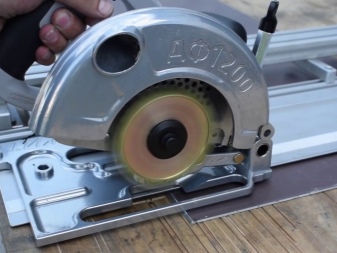

Zum Schneiden der Alu-Verbundplatte ist es notwendig, einen Cutter mit Führungsanschlag zu verwenden. Wenn es jedoch kein solches Werkzeug gibt, können Sie eine Schleifmaschine verwenden. Nur bei der Arbeit ist besondere Sorgfalt und Vorsicht geboten, schon ein kleiner Funke kann zu unangenehmen Folgen führen.

Installationstechnik

Menschen, die keinen Bezug zur Baubranche haben, laden Spezialisten ein, um das Alucobond an der Fassade des Gebäudes zu montieren. Es scheint Amateuren, dass nur ein Fachmann mit beträchtlicher Erfahrung in der Montage von Verbundplatten diese Arbeit bewältigen kann. Natürlich sollten Sie für die Anordnung von mehrstöckigen Gebäuden eine Vereinbarung mit einer Baufirma abschließen, aber bei der Dekoration der Fassade Ihres eigenen Hauses können Sie dies selbst tun. Schließlich ist nicht alles so kompliziert, wie es auf den ersten Blick erscheinen mag.

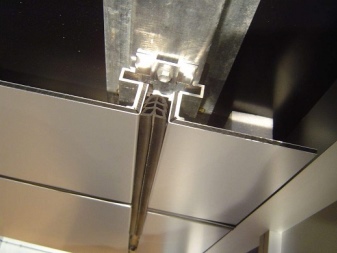

Das Alucobond wird mit speziellen Montagen am Metallrahmen befestigt. Die Befestigungsknoten, an denen die Gebäudehüllenplatten befestigt werden sollen, sind in verschiedene Typen unterteilt:

- an Bolzen aufgehängt;

- befestigt durch Rillen und Rippen;

- genietet;

- reinschrauben;

- Klebstoff.

Jede einzelne Option garantiert eine hohe Festigkeit und Zuverlässigkeit der Plattenbefestigung, die Hauptsache ist, der Profilmontagetechnik zu folgen.

Im Allgemeinen besteht der Installationsprozess aus 3 Phasen, die erste besteht darin, das Subsystem zu installieren, die zweite ist die Isolierung und die letzte Phase besteht darin, die Platten selbst zu befestigen.

Subsysteminstallation

Bei der Alukobond-Verlegetechnik ist zunächst eine Fassadenmarkierung vorzunehmen. Dafür Es ist notwendig, hochpräzise Werkzeuge zu verwenden, die für die Arbeit auf großen Leinwänden entwickelt wurden, zum Beispiel ein Laser oder ein Theodolit. Wenn das Gebäude nicht hoch ist, reicht es aus, ein Konstruktionsband oder einen Messstab zu verwenden.

Der nächste Schritt der Installation besteht darin, die Halterungen zu installieren. Mit einem Bohrhammer müssen Löcher hergestellt werden, deren Durchmesser zu den Ankerschrauben passen muss. Und hier ist eine wichtige Nuance: Die Tiefe des Lochs sollte 10 mm mehr betragen als die Länge der Schrauben.

Als nächstes werden die Halterungen montiert. Auf ihnen wird die gesamte Last der Fassade getragen. Damit die Verkleidung fest sitzt, ist es daher erforderlich, die Halterungen korrekt zu installieren. Zunächst wird eine Unterlegscheibe auf eine selbstschneidende Schraube aufgesetzt. Dann werden eine wärmeisolierende Dichtung und ein Kunststoffdübel in das Loch eingesetzt. Nachdem die Schraube verdreht ist.Letzteres beinhaltet bei der Installation des Subsystems die Installation von Anleitungen.

Erwärmen

Ein wichtiger Schritt bei der Installation der Platten ist das Verlegen der Isolierung. Die am häufigsten verwendete Mineralwolle. Sie können auch Polystyrol oder expandiertes Polystyrol verwenden.

Dämmplatten werden auf Konsolen aufgereiht. Und zur besseren Fixierung werden sie an einigen Stellen mit Dübeln befestigt.

In diesem Fall müssen Sie eine wichtige Nuance kennen: Wenn Mineralwolle verwendet wird, müssen ihre Enden sorgfältig unter die Klammern gesteckt werden.

Die letzte Etappe

Und jetzt bleibt nur noch das Alucobond selbst zu installieren. Die Montage von Aluminiumverbundplatten erfolgt je nach Art der Befestigungselemente. Am gebräuchlichsten ist jedoch mit und ohne Schloss. Die Blöcke sollten von unten nach oben und von links nach rechts installiert werden. Mit Hilfe von selbstschneidenden Schrauben wird die Startleiste befestigt. Für eine engere Verbindung wird empfohlen, doppelseitiges Klebeband unter die Kassetten zu legen. Beim Einbau ist darauf zu achten, dass die nächste Kassette mit der vorherigen in den Schlössern übereinstimmt.

Nach dem Einbau jeder neuen Platte werden die Schrauben festgezogen. Bei Bedarf kann zwischen den Blöcken eine kleine Lücke gelassen werden. Kassetten ohne Schloss werden mit einer ähnlichen Technologie mit Nieten montiert.

Wie es klar wurde die montage des alucobonds ist nicht besonders schwierig. Für einen Anfänger wird das Verlegen der ersten Platten natürlich unglaublich schwierig erscheinen. Wenn Sie jedoch alle Feinheiten der Installation einhalten, kann auch ein Unerfahrener die Fassade seines eigenen Hauses ohne Einbeziehung von Fachleuten aus der Baubranche ausstatten.

Der Kommentar wurde erfolgreich gesendet.