Alles über zellulares Polycarbonat

Das Erscheinen von Baustoffen aus Kunststoff Polycarbonat auf dem Markt hat die Herangehensweise an den Bau von Schuppen, Gewächshäusern und anderen lichtdurchlässigen Strukturen, die früher aus dichtem Silikatglas bestanden, erheblich verändert. In unserer Überprüfung werden wir die Hauptmerkmale dieses Materials berücksichtigen und Empfehlungen zu seiner Auswahl geben.

Was ist das?

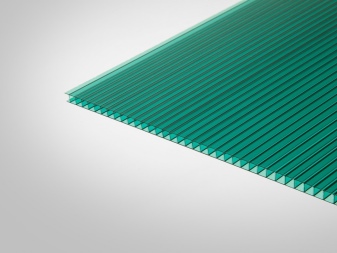

Zellulares Polycarbonat ist ein Hightech-Baustoff. Es wird häufig für die Herstellung von Markisen, Pavillons, den Bau von Wintergärten, vertikale Verglasungen sowie für die Installation von Dächern verwendet. Aus chemischer Sicht gehört es zu den komplexen Polyestern aus Phenol und Kohlensäure. Die durch ihre Wechselwirkung erhaltene Verbindung wird als Thermoplast bezeichnet, sie weist Transparenz und eine hohe Härte auf.

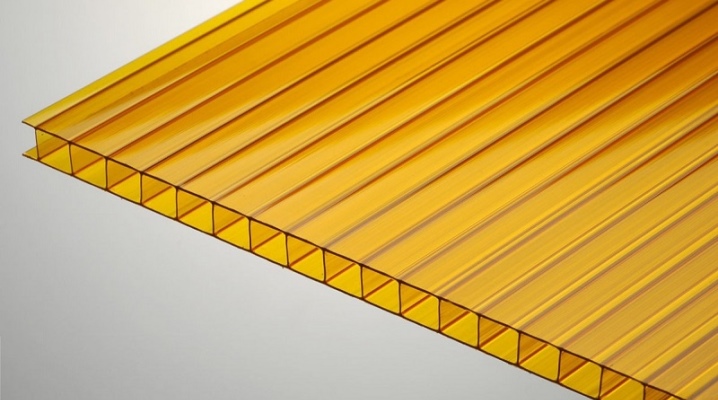

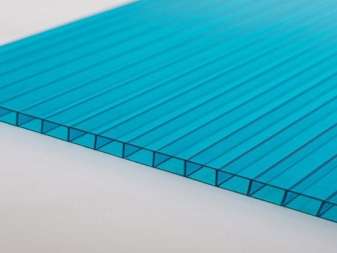

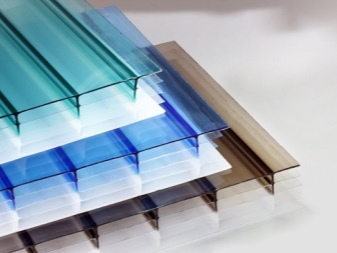

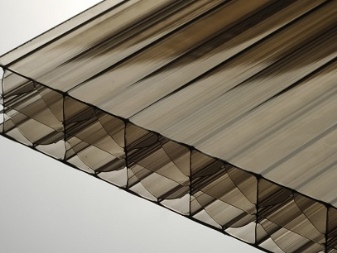

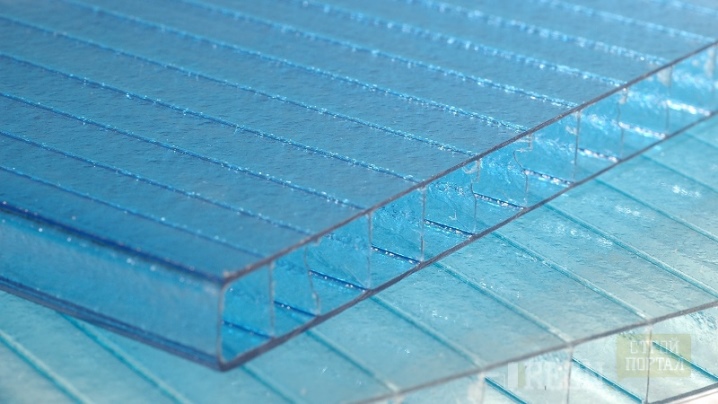

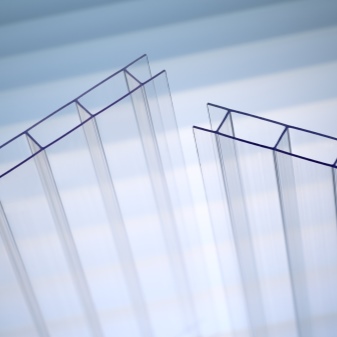

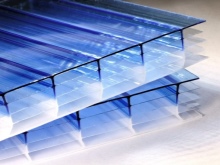

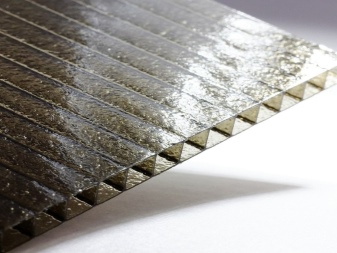

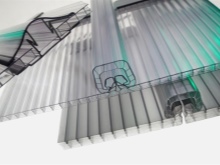

Zellulares Polycarbonat wird auch als zellular bezeichnet. Es besteht aus mehreren Paneelen, die mit innenliegenden Versteifungsrippen aneinander befestigt sind. Die dabei gebildeten Zellen können eine der folgenden Konfigurationen aufweisen:

- dreieckig;

- rechteckig;

- Bienenwabe.

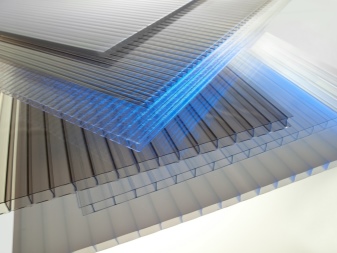

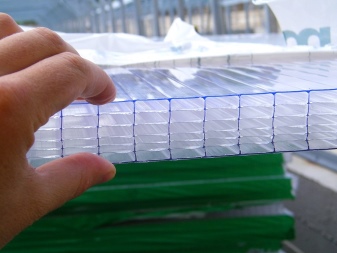

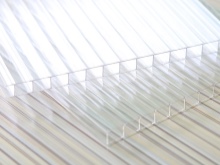

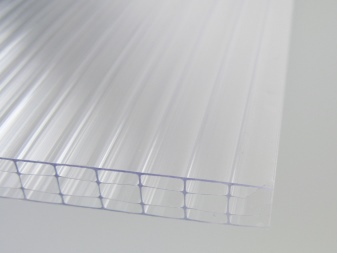

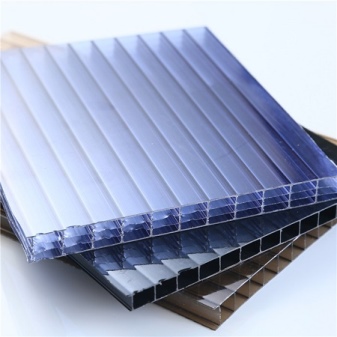

Das im Bausegment präsentierte zellige Polycarbonat umfasst 1 bis 5 Platten, der Parameter der Blechdicke sowie die Betriebsparameter hängen direkt von ihrer Anzahl ab. Dickes Polycarbonat beispielsweise zeichnet sich durch eine erhöhte Schall- und Wärmedämmung aus, lässt aber gleichzeitig viel weniger Licht durch. Dünne lassen das Licht vollständig durch, unterscheiden sich jedoch in geringerer Dichte und mechanischer Festigkeit.

Viele Benutzer verwechseln zelliges und festes Polycarbonat. Tatsächlich haben diese Materialien ungefähr die gleiche Zusammensetzung, aber der monolithische Kunststoff ist etwas transparenter und fester, und der zellige hat weniger Gewicht und hält die Wärme besser.

Hauptmerkmale

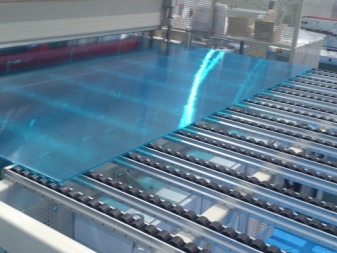

In der Produktionsphase gelangen Polycarbonatmoleküle in ein spezielles Gerät - einen Extruder. Von dort werden sie unter erhöhtem Druck in eine spezielle Form zu Plattenplatten extrudiert. Anschließend wird das Material in Schichten geschnitten und mit einer Schutzfolie abgedeckt. Die Herstellungstechnologie von zelligem Polycarbonat beeinflusst direkt die Leistungseigenschaften des Materials. Im Laufe der Verarbeitung wird es langlebiger, widerstandsfähiger gegen mechanische Beanspruchung und besitzt eine außergewöhnliche Tragfähigkeit. Schaumpolycarbonat gemäß GOST R 56712-2015 hat die folgenden technischen und betrieblichen Eigenschaften.

Stärke

Die Beständigkeit gegen Stöße und andere mechanische Beschädigungen von zelligem Polycarbonat ist um ein Vielfaches höher als die von Glas. Diese Eigenschaften machen es möglich, das Material für die Installation von Vandalismus-Strukturen zu verwenden, es ist fast unmöglich, diese zu beschädigen.

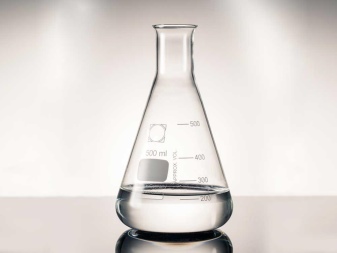

Beständig gegen Feuchtigkeit und Chemikalien

Die in der Veredelung verwendeten Platten sind oft äußeren ungünstigen Faktoren ausgesetzt, die ihre Struktur verschlechtern. Zellulares Polycarbonat ist gegen die meisten chemischen Verbindungen beständig. Er hat keine Angst:

- hochkonzentrierte Mineralsäuren;

- Salze mit neutraler oder saurer Reaktion;

- die meisten Oxidations- und Reduktionsmittel;

- alkoholische Verbindungen, mit Ausnahme von Methanol.

Gleichzeitig gibt es Materialien, mit denen es besser ist, zelliges Polycarbonat nicht zu kombinieren:

- Beton und Zement;

- scharfe Reinigungsmittel;

- Dichtstoffe auf Basis von alkalischen Verbindungen, Ammoniak oder Essigsäure;

- Insektizide;

- Methylalkohol;

- aromatische sowie halogenartige Lösungsmittel.

Lichtübertragung

Schaumpolycarbonat lässt 80 bis 88 % des sichtbaren Farbspektrums durch. Dies ist weniger als bei Silikatglas. Dennoch Dieses Niveau reicht völlig aus, um das Material für den Bau von Gewächshäusern und Gewächshäusern zu verwenden.

Wärmedämmung

Zellulares Polycarbonat zeichnet sich durch außergewöhnliche Wärmedämmeigenschaften aus. Eine optimale Wärmeleitfähigkeit wird durch das Vorhandensein von Luftpartikeln in der Struktur sowie durch die hohe Wärmebeständigkeit des Kunststoffs selbst erreicht.

Der Wärmedurchgangsindex von zelligem Polycarbonat variiert je nach Struktur der Platte und ihrer Dicke von 4,1 W / (m2 K) bei 4 mm bis 1,4 W / (m2 K) bei 32 mm.

Lebenszeit

Hersteller von Zellkarbonat behaupten, dass dieses Material seine technischen und betrieblichen Eigenschaften für 10 Jahre behält, wenn alle Voraussetzungen für die Installation und Wartung des Materials erfüllt sind. Die äußere Oberfläche der Platte ist mit einer speziellen Beschichtung versehen, die einen hohen Schutz vor UV-Strahlung garantiert. Ohne eine solche Beschichtung kann die Transparenz des Kunststoffs in den ersten 6 Jahren um 10-15% abnehmen. Beschädigungen der Beschichtung können die Lebensdauer der Platten verkürzen und zu ihrem vorzeitigen Ausfall führen. An Stellen, an denen ein hohes Verformungsrisiko besteht, ist es besser, Platten mit einer Dicke von mehr als 16 mm zu verwenden. Außerdem hat zelliges Polycarbonat andere Eigenschaften.

- Feuer Beständigkeit. Die Sicherheit des Materials wird durch seine außergewöhnliche Beständigkeit gegenüber hohen Temperaturen gewährleistet. Polycarbonat-Kunststoff ist gemäß der europäischen Klassifizierung in die Kategorie B1 eingestuft, es ist ein selbstverlöschendes und schwer entflammbares Material. In der Nähe einer offenen Flamme in Polycarbonat wird die Struktur des Materials zerstört, es beginnt zu schmelzen und es treten Durchgangslöcher auf. Das Material verliert seine Fläche und entfernt sich somit vom Brandherd. Das Vorhandensein dieser Löcher führt dazu, dass giftige Verbrennungsprodukte und überschüssige Wärme aus dem Raum entfernt werden.

- Leicht. Schaumpolycarbonat ist 5-6 mal leichter als Silikatglas. Die Masse eines Blattes beträgt keine 0,7-2,8 kg, wodurch es möglich ist, daraus leichte Strukturen zu bauen, ohne einen massiven Rahmen zu bauen.

- Flexibilität. Die hohe Plastizität des Materials unterscheidet es günstig von Glas. Auf diese Weise können Sie aus den Paneelen komplexe Bogenstrukturen erstellen.

- Tragfähigkeit. Bestimmte Sorten dieser Art von Material zeichnen sich durch eine hohe Tragfähigkeit aus, die ausreichend ist, um dem Gewicht eines menschlichen Körpers standzuhalten. Deshalb wird in Gebieten mit erhöhter Schneelast häufig zelliges Polycarbonat für die Dacheindeckung verwendet.

- Schalldämmende Eigenschaften. Die Zellstruktur führt zu einer verringerten akustischen Permeabilität.

Platten zeichnen sich durch eine ausgeprägte Schallabsorption aus. So können Platten mit einer Dicke von 16 mm Schallwellen von 10-21 dB dämpfen.

Artenübersicht

Die technischen und betrieblichen Eigenschaften sowie die Variabilität der Abmessungen von Polycarbonatplatten ermöglichen es, dieses Material zur Lösung einer Reihe von Konstruktionsproblemen zu verwenden. Hersteller bieten Produkte in verschiedenen Größen, Dicken und Formen an. Abhängig davon werden die folgenden Arten von Paneelen unterschieden.

Die Breite der Platte gilt als typischer Wert, sie entspricht 2100 mm. Diese Größe wird durch die Eigenschaften der Produktionstechnologie bestimmt. Die Länge des Blechs kann 2000, 6000 oder 12000 mm betragen. Am Ende des technologischen Zyklus verlässt ein 2,1 x 12 m großes Paneel das Förderband und wird anschließend in kleinere Stücke geschnitten. Die Dicke der Platten kann 4, 6, 8, 10, 12, 16, 20, 25 oder 32 mm betragen. Je höher dieser Indikator ist, desto schwieriger biegt sich das Blatt.Seltener sind Platten mit einer Dicke von 3 mm, sie werden in der Regel auf Einzelbestellung gefertigt.

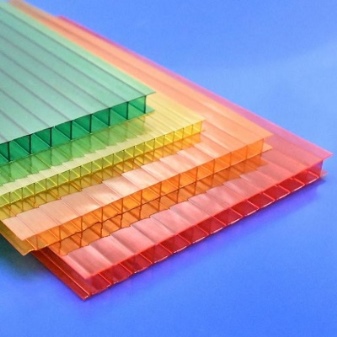

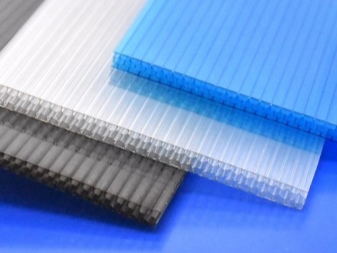

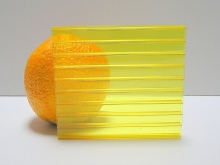

Farbspektrum

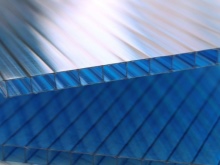

Zellulare Polycarbonatplatten können grün, blau, rot, gelb, orange, braun sowie grau, milchig und rauchig sein. Für Gewächshäuser wird meist ein farbloses transparentes Material verwendet, für die Montage von Markisen wird oft matt bevorzugt.

Die Transparenz von Polycarbonat variiert zwischen 80 und 88%, nach diesem Kriterium ist zelliges Polycarbonat Silikatglas nur geringfügig unterlegen.

Hersteller

Die Liste der beliebtesten Hersteller von zelligem Polycarbonat umfasst die folgenden Fertigungsunternehmen. Polygal Vostok ist ein Vertreter der israelischen Firma Plazit Polygal Group in Russland. Das Unternehmen produziert seit fast einem halben Jahrhundert Musterplatten, seine Produkte gelten als anerkanntes Qualitätsbeispiel. Das Unternehmen bietet zelliges Polycarbonat mit einer Dicke von 4-20 mm in den Plattenabmessungen 2,1 x 6,0 und 2,1 x 12,0 m an.Die Farbpalette umfasst mehr als 10 Farbtöne. Neben den traditionellen weißen, blauen und transparenten Modellen gibt es auch Bernstein sowie Silber, Granit und andere ausgefallene Farben.

Vorteile:

- die Möglichkeit, eine Antibeschlag- oder Infrarot-absorbierende Beschichtung aufzutragen;

- dekorative Prägung;

- die Fähigkeit, Paneele mit Zusatz eines Verbrennungsinhibitors herzustellen, der den Prozess der Materialzerstörung bei offenem Feuer stoppt;

- eine breite Palette von Plattenoptionen nach spezifischem Gewicht: leicht, verstärkt und Standard;

- hohe Lichtdurchlässigkeit - bis zu 82%.

Covestro - ein Unternehmen aus Italien, das Polycarbonat unter der Marke Makrolon herstellt. In der Produktion werden die fortschrittlichsten Technologien und innovativen Lösungen verwendet, wodurch das Unternehmen qualitativ hochwertige Baustoffe anbietet, die von den Verbrauchern auf dem Markt nachgefragt werden. Die Platten werden mit einer Dicke von 4 bis 40 mm hergestellt, die Größe einer typischen Platte beträgt 2,1 x 6,0 m Die Farbpalette umfasst transparente, cremige, grüne und rauchige Farben. Die Betriebsdauer von Polycarbonat beträgt 10-15 Jahre, bei sachgemäßer Verwendung bis zu 25 Jahre.

Vorteile:

- hochwertiges Material - aufgrund der Verwendung nur von Primärrohstoffen und nicht verarbeitet;

- hohe Feuerbeständigkeit;

- die höchste Schlagfestigkeit im Vergleich zu anderen Polycarbonat-Marken;

- Beständigkeit gegen aggressive Reagenzien und widrige Witterungsbedingungen;

- niedriger Wärmeausdehnungskoeffizient, wodurch Polycarbonat bei erhöhten Temperaturen verwendet werden kann;

- Beständigkeit gegen extreme Temperaturen;

- zuverlässige wasserabweisende Beschichtung auf der Platteninnenseite, Tropfen fließen nach unten, ohne auf der Oberfläche zu verweilen;

- hohe Lichtdurchlässigkeit.

Von den Mängeln wird ein relativ kleiner Farbraum festgestellt und nur eine Größe - 2,1 x 6,0 m.

"Karboglas" führt die Bewertung der inländischen Hersteller von Kunststoff-Polycarbonat an, stellt Premium-Produkte her.

Vorteile:

- alle Platten sind gegen UV-Strahlen beschichtet;

- präsentiert in Ein- und Vierkammerversionen, Modelle mit verstärkter Struktur sind erhältlich;

- Lichtdurchlässigkeit bis zu 87%;

- die Fähigkeit, bei Temperaturen von -30 bis +120 Grad zu verwenden;

- chemische Inertheit gegenüber den meisten Säure-Base-Lösungen, mit Ausnahme von Benzin, Kerosin sowie Ammoniak und einigen anderen Verbindungen;

- ein breites Anwendungsspektrum vom kleinen Haushaltsbedarf bis zum großen Bau.

Von den Minuspunkten bemerken Benutzer die Diskrepanz zwischen der vom Hersteller angegebenen tatsächlichen Dichte.

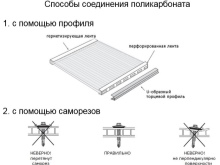

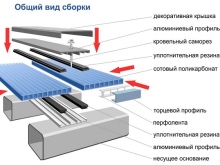

Komponenten

Nicht nur das allgemeine Erscheinungsbild der Struktur, sondern auch ihre Praktikabilität, Zuverlässigkeit und Wasserbeständigkeit hängt weitgehend davon ab, wie kompetent die Beschläge für den Bau einer Polycarbonatstruktur ausgewählt werden.Polycarbonatplatten neigen dazu, sich bei Temperaturänderungen auszudehnen oder zusammenzuziehen, daher werden entsprechende Anforderungen an das Zubehör gestellt. Bauteile für Polycarbonat-Kunststoff haben einen erhöhten Sicherheitsspielraum und bieten spürbare Vorteile beim Einbau von Bauwerken:

- sorgen für eine starke und dauerhafte Befestigung von Platten;

- mechanische Beschädigung der Platten verhindern;

- stellen Sie die Dichtheit von Fugen und Fugen sicher;

- Kältebrücken beseitigen;

- geben der Struktur ein strukturell korrektes und vollständiges Aussehen.

Für Polycarbonatplatten werden die folgenden Arten von Beschlägen verwendet:

- Profile (Ende, Ecke, First, Verbindung);

- Klemmleiste;

- Dichtmittel;

- thermische Unterlegscheiben;

- selbstschneidende Schrauben;

- Dichtungsbänder;

- Befestigungselemente.

Anwendungen

Schaumpolycarbonat ist in der Bauindustrie aufgrund seiner außergewöhnlichen technischen und betrieblichen Eigenschaften, seiner langen Nutzungsdauer und seiner erschwinglichen Kosten weit verbreitet. Heutzutage ersetzt es erfolgreich Glas und andere ähnliche Materialien mit geringerer Verschleiß- und Schlagfestigkeit. Je nach Dicke der Platte kann Polycarbonat unterschiedliche Verwendungszwecke haben.

- 4 mm - verwendet für den Bau von Schaufenstern, Reklametafeln und einigen Dekorationsartikeln. Nur für den Innenbereich zugelassen.

- 6 mm - relevant bei der Installation von Vordächern und Markisen, bei der Installation kleiner Gewächshäuser.

- 8 mm - geeignet für die Anordnung von Dacheindeckungen in Regionen mit geringer Schneelast, sowie für den Bau von großen Gewächshäusern.

- 10 mm - haben ihre Anwendung für vertikale Verglasungen gefunden.

- 16-25 mm - geeignet für die Erstellung von Gewächshäusern, Schwimmbädern und Parkplätzen.

- 32 mm - Einsatz in Regionen mit erhöhter Schneelast für Dachkonstruktionen.

Wie wählt man ein Material aus?

Obwohl zelliges Polycarbonat in einer Vielzahl von Baumärkten angeboten wird, ist die Auswahl eines hochwertigen Modells nicht so einfach, wie es auf den ersten Blick scheint. Materialspezifikation, Leistung und Marktwert müssen berücksichtigt werden. Besondere Aufmerksamkeit sollte den folgenden Parametern gewidmet werden.

- Dicke. Je mehr Schichten die Struktur des Polycarbonat-Materials hat, desto besser hält es Wärme und hält mechanischen Belastungen stand. Gleichzeitig wird es sich schlimmer verbiegen.

- Blattabmessungen. Der billigste Weg ist, Polycarbonat der Standardgröße 2,1 x 12 m zu kaufen, der Transport eines solchen übergroßen Materials kostet jedoch eine beeindruckende Summe. Es ist ratsam, bei 2,1 x 6 m großen Platten anzuhalten.

- Farbe. Für den Markisenbau wird farbiges Polycarbonat verwendet. Außergewöhnlich transparent ist für Gewächshäuser und Gewächshäuser geeignet. Undurchsichtige werden für den Bau von Markisen verwendet.

- Das Vorhandensein einer Schicht, die ultraviolette Strahlung hemmt. Wenn die Paneele für den Bau von Gewächshäusern gekauft werden, kann nur Polycarbonat mit einer Schutzbeschichtung verwendet werden, da es sonst während des Betriebs trüb wird.

- Das Gewicht. Je größer die Masse des Materials, desto haltbarer und stabiler wird der Rahmen für die Installation benötigt.

- Tragfähigkeit. Dieses Kriterium wird berücksichtigt, wenn Polycarbonat-Kunststoff für die Konstruktion eines lichtdurchlässigen Daches benötigt wird.

Wie schneidet und bohrt man?

Um mit Kunststoff-Polycarbonat zu arbeiten, werden normalerweise Werkzeuge der folgenden Typen verwendet.

- Bulgarisch. Das gebräuchlichste Werkzeug, das in jedem Haushalt vorhanden ist, während es überhaupt nicht notwendig ist, teure Modelle zu kaufen - selbst eine Budgetsäge kann problemlos zelliges Polycarbonat schneiden. Um genaue Schnitte zu machen, müssen Sie den für das Metall verwendeten 125er Kreis einstellen. Hinweis: Für ungeübte Handwerker ist es besser, an unnötigen Materialresten zu üben, da sonst ein hohes Risiko der Beschädigung der Werkstücke besteht.

- Schreibwarenmesser. Es kommt gut mit dem Schneiden von Polycarbonatplatten zurecht.Das Werkzeug kann für Polycarbonatplatten mit einer Dicke von weniger als 6 mm verwendet werden, das Messer nimmt keine dicken Platten auf. Bei der Arbeit ist äußerste Vorsicht geboten - die Klingen solcher Messer sind in der Regel scharf geschärft, daher können Sie bei unvorsichtigem Schneiden nicht nur den Kunststoff ruinieren, sondern sich auch ernsthaft verletzen.

- Puzzle. Weit verbreitet, um mit zelligem Polycarbonat zu arbeiten. In diesem Fall müssen Sie eine Feile mit kleinen Zähnen installieren, sonst können Sie das Material nicht schneiden. Die Stichsäge ist besonders gefragt, wenn Sie abrunden müssen.

- Säge. Wenn Sie keine Erfahrung in der entsprechenden Arbeit haben, ist es besser, dieses Werkzeug nicht zu verwenden - sonst reißt die Polycarbonat-Leinwand entlang der Schnittlinie. Beim Schneiden müssen Sie die Platten so fest wie möglich fixieren - dies minimiert Vibrationen und baut Spannungen während des Schneidvorgangs ab.

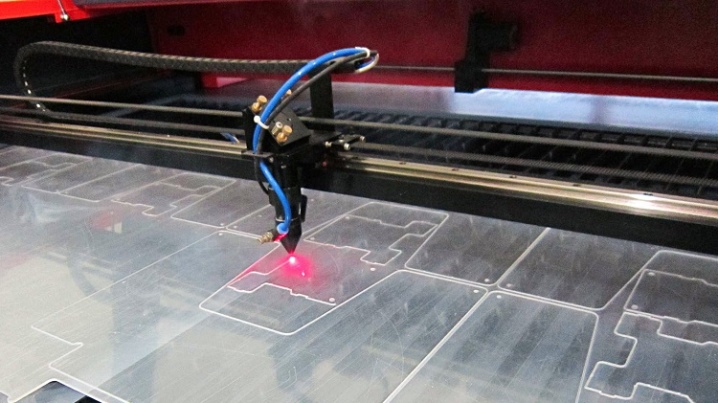

- Laser. Das Schneiden von Platten kann auch mit einem Laser durchgeführt werden, er wird normalerweise bei der professionellen Arbeit mit Kunststoff verwendet. Der Laser bietet eine außergewöhnliche Arbeitsqualität - Fehlerfreiheit, die erforderliche Schnittgeschwindigkeit und Schnittgenauigkeit innerhalb von 0,05 mm. Beim Schneiden zu Hause müssen Sie die Regeln befolgen. Vor Arbeitsbeginn sind alle Fremdkörper (Plattenreste, Baustoffe, Äste und Steine) von der Arbeitsstelle zu entfernen. Der Platz sollte vollkommen flach sein, da sonst Kratzer, Chips und andere Schäden auf den Leinwänden erscheinen. Um eine maximale Qualität zu gewährleisten, ist es besser, die Oberfläche mit Faser- oder Spanplatten zu bedecken. Außerdem werden mit einem Filzstift und einem Lineal Markierungen auf den Platten angebracht. Wenn gleichzeitig der Kunststoff entlang bewegt werden muss, ist es besser, die Bretter zu verlegen und sich streng daran zu bewegen. Auf beiden Seiten der Markierungen werden Bretter verlegt, in den gleichen Abschnitten werden die Bretter auch darauf gelegt. Sie müssen streng entlang der Markierungslinie schneiden. Wenn Sie mit Spiegel oder laminiertem Material arbeiten möchten, muss die Platte mit der Abdeckung nach oben gelegt werden. Am Ende der Arbeiten zum Schneiden von Kunststoff mit Druckluft müssen Sie alle Nähte gründlich durchblasen, um Staub und kleine Späne zu entfernen.

Wichtig: Beim Schneiden von Schaumpolycarbonat mit einem Schleifer oder einer Stichsäge müssen Sie eine Schutzbrille tragen, die die Sehorgane vor dem Eindringen kleiner Partikel schützt. Das Bohren des Materials erfolgt mit einer Hand- oder Elektrobohrmaschine. In diesem Fall wird mindestens 40 mm vom Rand entfernt gebohrt.

Montage

Die Installation einer Struktur aus zelligem Polycarbonat kann von Hand erfolgen - dazu müssen Sie die Anweisungen lesen und die erforderlichen Werkzeuge vorbereiten. Um eine Polycarbonatstruktur zu errichten, muss ein Stahl- oder Aluminiumrahmen gebaut werden, seltener werden die Paneele auf einem Holzsockel befestigt.

Die Paneele werden mit selbstschneidenden Schrauben am Rahmen befestigt, auf die Dichtscheiben aufgesetzt werden. Die einzelnen Elemente werden über Verbindungselemente miteinander verbunden. Für den Bau von Markisen und anderen Leichtbaukonstruktionen können Polycarbonatplatten miteinander verklebt werden. Die hohe Befestigungsqualität wird durch Einkomponenten- oder Ethylenvinylacetat-Kleber gewährleistet.

Denken Sie daran, dass diese Methode nicht verwendet wird, um Kunststoff auf Holz zu befestigen.

Was Sie bei der Auswahl von zelligem Polycarbonat wissen müssen, erfahren Sie im nächsten Video.

Der Kommentar wurde erfolgreich gesendet.