Alles über Federdraht

Federdraht (PP) ist ein hochfestes Metalllegierungsprodukt. Es wird zum Lösen von Druck-, Torsions-, Zugfedern verwendet; verschiedene Arten von Haken, Achsen, Haarnadeln, Klaviersaiten und anderen Teilen mit Federeigenschaften.

Funktionen und Anforderungen

Der am meisten nachgefragte Durchmesser beträgt 6-8 Millimeter. Zur Herstellung von Federdraht wird Walzdraht aus Stahl verwendet. Technische Anforderungen werden gemäß GOST 14963-78 oder GOST 9389-75 festgelegt. Manchmal sind Abweichungen von den Normen für die Anforderungen an den Federdraht zulässig. Auf Wunsch des Kunden kann beispielsweise der Mangananteil in der Zusammensetzung geändert werden, jedoch nur, wenn bei der Herstellung kein Chrom und Nickel verwendet wurde.

Um eine teilweise oder vollständige Zerstörung von Fertigprodukten zu vermeiden, schreibt GOST eine ideale, fehlerfreie Drahtgewebeoberfläche vor.

Während des Betriebs entsteht die Belastung an Stellen, die nicht fehlerresistent sind. Daher werden alle Rohstoffe vor der Herstellung von Federn geprüft.

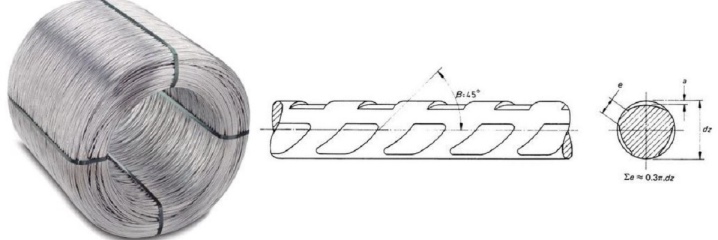

Die Stärke des Federblattes hängt direkt von der Größe des Durchmessers ab, die Stärke des kleinen Durchmessers ist viel höher. Zum Beispiel ist die Querschnittsgröße von 0,2-1 Millimeter fast doppelt so stark wie Draht mit einem Querschnitt von 8 Millimetern. Die Auslöseform des fertigen Federdrahtes kann in Form von Spulen, Spulen (zulässiges Gewicht 80-120 kg) und Spulen (500-800 kg) vorliegen.

Produktion

Nach den festgelegten Regeln von GOST wird der Draht durch Räumen oder Ziehen von anfänglichen Rohlingen durch Löcher hergestellt, die nach abnehmendem Querschnittsdurchmesser angeordnet sind. Zur Erhöhung der Zugfestigkeit wird am Ende eine thermische Härtung durchgeführt. Beim Ziehen wird eine spezielle Form zum Kalibrieren - eine Matrize - am letzten Austrittsloch der Maschine installiert. Es wird in dem Fall installiert, wenn das Material bereits kalibriert sein muss und keine Defekte an der Oberfläche aufweist.

Die Haupteigenschaften von Rohstoffen für die Drahtherstellung sind die Elastizität und Fließfähigkeit des Materials. Elastizitätserhöhungen werden durch Abschrecken der Legierung in Öl erreicht, dessen Temperatur 820-870 °C betragen kann.

Dann wird der Draht bei einer Temperatur von 400-480 ° C angelassen. Die Härte des Gewebes beträgt 35-45 Einheiten (von 1300 bis 1600 Kilogramm pro 1 Quadratmillimeter der Ebene). Zur Verbesserung der technischen Eigenschaften wie der Spannungsunterdrückung wird Kohlenstoffstahl oder hochlegierter Stahl verwendet. Normalerweise stellen Hersteller es aus Legierungsqualitäten her - 50HFA, 50HGFA, 55HGR, 55S2, 60S2, 60S2A, 60S2N2A, 65G, 70SZA, U12A, 70G.

Artenübersicht

Durch die chemische Zusammensetzung wird Stahldraht in Kohlenstoff und Legierung unterteilt. Erstere werden unterteilt in kohlenstoffarme mit einem Kohlenstoffgehalt von bis zu 0,25 %, solche mit mittlerem Kohlenstoffgehalt mit einem Kohlenstoffgehalt von 0,25 bis 0,6 % und solche mit hohem Kohlenstoffgehalt mit einem Kohlenstoffgehalt von 0,6 bis 2,0 %. Eine separate Variante ist Edelstahl oder korrosionsbeständig. Solche Eigenschaften werden durch Hinzufügen von Legierungskomponenten zur Zusammensetzung - Nickel (9-12 %) und Chrom (13-27 %) erreicht. Je nach Ausgangsrohstoff kann das Endergebnis des Drahtes dunkel oder gebleicht, weich oder hart sein.

Zu beachten ist eine solche Vielfalt wie Stahldraht mit Gedächtnis - Titan und Neodym in der Zusammensetzung verleihen ihm ungewöhnliche Eigenschaften.

Wird das Produkt geglättet und nach einiger Zeit im Feuer erhitzt, nimmt der Draht seine ursprüngliche Form wieder an. Federdraht wird nach seinen mechanischen Eigenschaften unterteilt in:

- Klassen - 1, 2, 2A und 3;

- Marken - A, B, C;

- Widerstandsfähigkeit gegen Belastungen - hoch belastet und stark belastet;

- Anwendung für Lasten - Druck, Biegung, Zug und Torsion;

- die Größe des Querschnittsdurchmessers - rund und oval, quadratisch und rechteckig, sechseckig und trapezförmig sind ebenfalls möglich;

- Steifigkeitstyp - variable Steifigkeit und konstante Steifigkeit.

In Bezug auf die Fertigungsgenauigkeit kann der Draht eine erhöhte Genauigkeit aufweisen - er wird bei der Herstellung und Montage komplexer Mechanismen verwendet, normale Genauigkeit - er wird bei der Herstellung und Montage weniger komplexer Mechanismen verwendet.

Wo wird es angewendet?

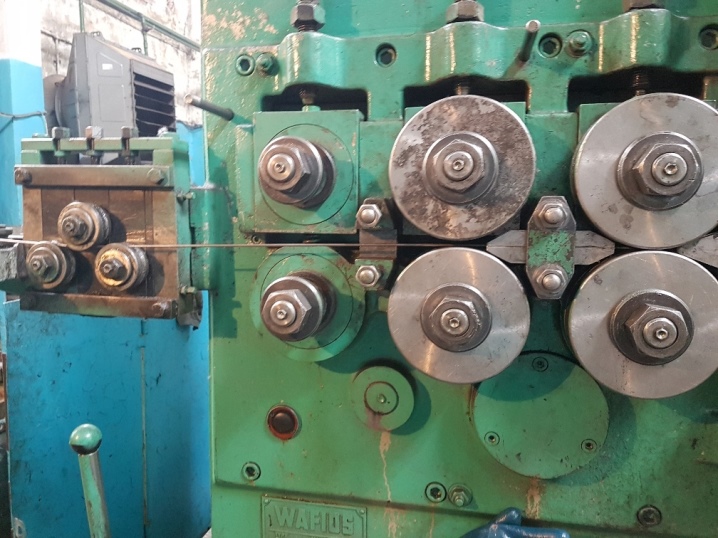

Die Herstellung von Quellen erfolgt entweder kalt oder heiß. Zum Kaltwickeln werden spezielle Federwickelmaschinen und -maschinen verwendet. Der Draht muss aus Kohlenstoffstahl bestehen, da das Endstück nicht gehärtet wird. In Russland wird die kalte Methode häufiger verwendet, da sie nicht so teuer und teuer ist.

Die Kaltwickelanlage ist mit zwei Hauptwellen ausgestattet, eine regelt die Spannung und die andere bestimmt die Wickelrichtung.

Prozessbeschreibung.

- Der Federdraht wird für die Arbeit vorbereitet und auf Defekte überprüft.

- Das Drahtnetz wird durch die Halterung im Bremssattel gefädelt und das Ende mit einem Clip am Rahmen befestigt.

- Die obere Welle reguliert die Spannung.

- Die Aufwickelrolle wird eingeschaltet (ihre Geschwindigkeit hängt vom Drahtdurchmesser ab).

- Die Bahn wird geschnitten, wenn die erforderliche Anzahl von Umdrehungen erreicht ist.

- Der letzte Schritt ist die mechanische und Wärmebehandlung des Fertigteils.

Das Heißverfahren kann nur Teile mit einem Querschnittsdurchmesser von 1 Zentimeter herstellen. Beim Wickeln erfolgt eine schnelle und gleichmäßige Erwärmung. Der Prozess ist wie folgt.

- Ein glühend heißer Draht wird durch die Halterung geschoben und die Enden mit Klammern gesichert.

- Die obere Rolle stellt die Spannung ein.

- Die Rotationsgeschwindigkeit wird reguliert (alles hängt auch vom Durchmesser ab), die Maschine wird eingeschaltet.

- Nachdem das Werkstück entfernt wurde.

- Als nächstes kommt das thermische Abschrecken – das Abkühlen in einer Öllösung.

- Mechanische Behandlung des Fertigteils und Auftragen eines Korrosionsschutzmittels.

Beim Heißwickelverfahren ist ein Zerschneiden der Feder nicht vorgesehen, wenn die erforderliche Größe bereits erreicht ist, dh das Wickeln erfolgt über die gesamte Bahnlänge. Danach wird es in Stücke der erforderlichen Länge geschnitten. Bei diesem Verfahren ist die letzte Wärmebehandlung erforderlich, um die inneren Spannungen des Teils abzubauen. Es wird empfohlen, anstelle von Wasser mit einer Öllösung zu arbeiten, damit beim Abschrecken keine Risse im Stahl entstehen.

Sehen Sie unten, wie Federdraht aussieht.

Der Kommentar wurde erfolgreich gesendet.