Wie baue ich mit eigenen Händen eine klappbare Werkbank?

DIY Klappwerkbank - "mobile" Version der klassischen Werkbank. Es ist ziemlich einfach, es selbst zu machen. Grundlage einer selbstgebauten Werkbank ist eine Zeichnung, die unter Berücksichtigung der Arbeitsarten (Montage, Schlosser, Drehen und andere) entwickelt wurde.

Besonderheiten

Die klappbare Werkbank nimmt im zusammengeklappten Zustand 10 mal weniger Platz ein als in einer Arbeitsbank.

Portable - eine im Prinzip einem Klappstuhl oder einem herkömmlichen Schiebetisch ähnliche Version, die leicht zu transportieren ist. Der Nachteil ist das fast vollständige Fehlen von Kisten, die den Aufbau merklich beschweren: Stattdessen gibt es ein oder zwei Regale ohne Rückwände, die Werkbank selbst ähnelt einem Regal.

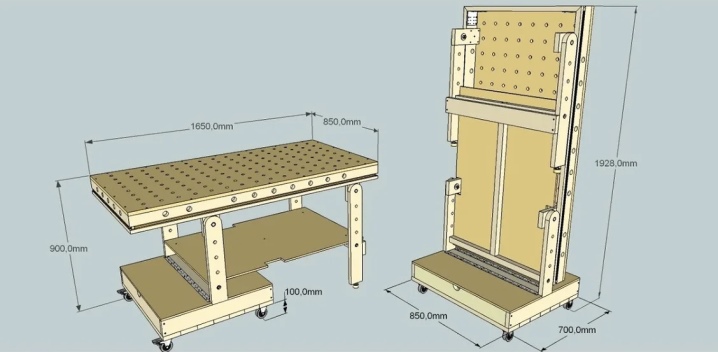

Universal - eine Struktur, die an der Wand befestigt wird, aber im Gegensatz zu einem herkömmlichen Wandtisch hat ein solcher Tisch alle vier Beine. Das Schema wird durch einziehbare Räder kompliziert, mit denen Sie die Werkbank wie einen Wagen verwenden können. Diese Version ähnelt einem mobilen Hot-Dog-Tisch, der in den 90er Jahren des letzten Jahrhunderts bei Fast-Food-Verkäufern beliebt war: Es gibt Regale mit Rückwänden (oder vollwertigen Schubladen). Es kann an die Wand geklappt, angehoben und fixiert und an einen anderen Ort gerollt werden. Das Tragen erfordert die Hilfe von zwei weiteren Personen: Das Gewicht ist erheblich - Dutzende von Kilogramm.

Eine klappbare Wandwerkbank wird im heimischen "Arbeitszimmer" oder Hauswirtschaftsraum - außerhalb des Hauses - verwendet. Es ist für die allgemeine Gestaltung des Wohninnenraums stilisiert und kann als Mini-Transformator ausgeführt werden, bei dem die Gäste nicht sofort erraten, dass es sich um eine Werkbank handelt. Als Standfuß kann ein Profilrohr verwendet werden.

Benötigte Werkzeuge und Materialien

Bei der Herstellung einer Werkbank für ein Haus oder eine Wohnung wird ein manueller Schlosserbausatz verwendet: ein Hammer, ein Universalschraubendreher mit verschiedenen Aufsätzen, eine Zange, ein Hobel, eine Bügelsäge für Holz. Elektrowerkzeuge beschleunigen die Arbeit erheblich - eine Bohrmaschine mit einem Bohrersatz, eine Schleifmaschine mit einer Trennscheibe für Holz, ein Schraubendreher mit Kreuz- und Flachbohrern, eine Stichsäge und Elektrohobel.

Als Materialien benötigen Sie:

- brett (Holz) mit einer Dicke von mindestens 4 cm - diese werden zum Auskleiden eines Roh- oder Endbodens verwendet;

- sperrholzplatten - ihre Dicke beträgt mindestens 2 cm.

Span- und Faserplatten sind nicht geeignet - sie halten keiner nennenswerten Belastung stand: Bei einem Druck von mindestens 20-50 kg pro Quadratzentimeter brechen beide Platten einfach.

Naturholz ist ein Muss. Anstelle von Sperrholz ist auch eine einschichtige Platte mit einer Dicke von mindestens 2 cm am besten geeignet Verwenden Sie Hartholz - Weichholz verschleißt schnell.

Und Sie benötigen auch Befestigungselemente.

- Schrauben und Muttern mit Sicherungsscheiben - ihre Größe beträgt mindestens M8. Pins sind erlaubt.

- Selbstschneidende Schrauben - mit einem Durchmesser von mindestens 5 mm (Außengewindegröße). Die Länge sollte so gewählt werden, dass die selbstschneidende Schraube fast bis zur Rückseite der zu befestigenden Platten reicht, ihre Spitze sich aber nicht anfühlt oder anfühlt.

- Wird die Werkbank mit Rollen ausgeführt, werden Möbelrollen benötigt, am besten komplett aus Stahl.

- Möbelecken.

Ein noch besseres Ergebnis kann erzielt werden, wenn zusammen mit den Ecken Tischlerleim verwendet wird - zum Beispiel "Moment Joiner", empfohlen für die Verleimung von Naturholz und Schnittholz.

Herstellungsverfahren

Als Hauptmaterial kann auch Hartholzsperrholz, zum Beispiel Birke, mit einer Dicke von mindestens 1,5 cm geeignet sein.

Base

Die Herstellung der Basisbox umfasst mehrere Schritte.

- Markieren und schneiden Sie eine Sperrholzplatte (oder mehrere Platten) gemäß der Zeichnung.

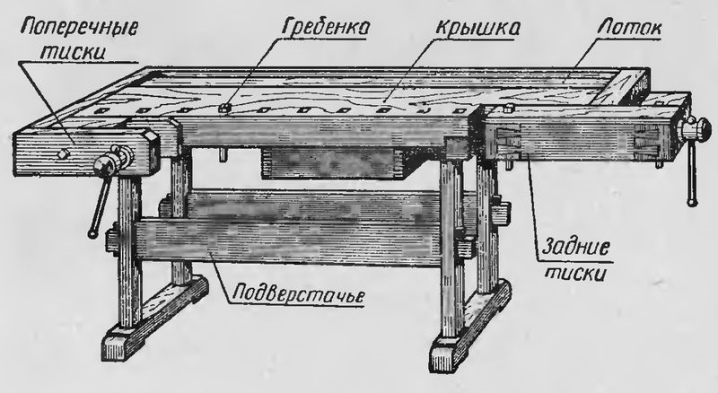

- Als Basis - eine Kiste mit Kisten. Die Abmessungen betragen beispielsweise 2x1x0,25 m Verbinden Sie die Seitenwände, die Rückwand und die Trennwände für Boxen mit einem Podest (Bodenwand der Trägerbox).

- Montieren Sie für die resultierenden Schubladenfächer die Schubladen - es empfiehlt sich, dies im Voraus zu tun. Die Außenmaße der Schubladen sind für sie etwas kleiner als die Innenmaße der Fächer – dies ist notwendig, damit sie ohne Kraftaufwand ein- und ausfahren. Installieren Sie bei Bedarf Distanzführungen. Bringen Sie auch vorher Griffe an den Schubladen an (Sie können Griffe für Türen, Schränke, Holzfenster oder andere verwenden).

- Installieren Sie die obere Wand an der Box. Dies ist noch keine Tischplatte, sondern eine Basis, auf der es installiert wird.

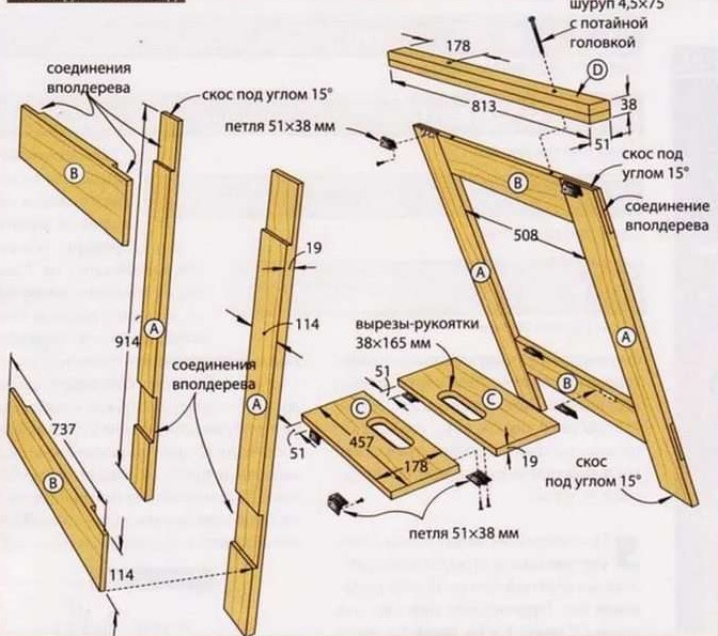

- Verwenden Sie eine Stichsäge und einen Schleifer, um die Beinteile abzurunden - an der Stelle, an der jedes Bein ein Knie bildet.

- Legen Sie die Beinleisten in die Mitte der Tragkonstruktion, ohne von der Symmetrie abzuweichen. Wenn die Länge der Beine beispielsweise 1 m beträgt, können ihre Haupt- und Gegenstücke einen halben Meter lang sein (ohne die Rollenmechanismen). Die Beine können bis zu 15 cm breit sein, die Dicke - je nach Anzahl der Sperrholzschichten.

- Befestigen Sie die Lenkrollen der Möbel der Marke Joker an der Unterseite der Hauptbox. Sie werden auf Bolzen der Größe 10 aufgesetzt und verleihen dem Aufbau die Funktionalität eines Transformators.

- Montieren Sie die Gegenstücke der Beine an den Möbelschrauben. Führen Sie eine Probemontage durch, überprüfen Sie deren einwandfreie Funktion. Um ein Lösen jedes "Knies" zu verhindern, werden große Unterlegscheiben gelegt (Sie können Federscheiben verwenden).

- Damit es beim Aufklappen keine Schwierigkeiten gibt, sind an den beweglichen Teilen Synchrontraversen angebracht - wie sie auf den oberen und unteren Fahrgastsitzen platziert werden, Klapptische in Zugwaggons. Sie ermöglichen ein schnelles Ein- und Ausklappen der Werkbank ohne unnötige Bewegungen.

Die Werkbank ist bereit für die weitere Verfeinerung.

Tischplatte

Nach dem Anfertigen der Box und des "Fahrgestells" markieren und schneiden Sie die Tischplatte aus einer neuen Sperrholzplatte. Es sollte in Länge und Breite etwas größer sein als die Box. Wenn die Box beispielsweise 2 x 1 m groß ist (Draufsicht), dann hat die Tischplatte eine Fläche von 2,1 x 1,1 m Der Unterschied in der Größe der Box und der Tischplatte verleiht letzterer zusätzliche Stabilität.

Einige Elektrowerkzeuge, wie zum Beispiel eine Sägemaschine, benötigen eine Schiebetischplatte aus zwei divergierenden Hälften. Das Sägeblatt ist so positioniert, dass sich das zu schneidende Teil nicht quer zum Sägeblattweg bewegt. In diesem Fall benötigen Sie Führungen (einschließlich eines Metallprofils), die verhindern, dass sich die Hälften der Tischplatte in einer anderen Ebene auflösen. Hier werden in besonderer Weise gebogene Profilpaare (wie Dorn und Nut) verwendet, bei denen Nut und Feder über die gesamte Länge des Profils (und der gesamten Tischplatte) verlaufen.

Im einfachsten Fall wird ein herkömmliches Eckprofil verwendet: der obere Teil der Ecke gleitet entlang der Tragkonstruktion, der untere Teil verhindert das Verschieben der auseinandergehenden Tischplattenhälften. Diese Tischplatte funktioniert ebenso wie ein Schraubstock. Hier ersetzt die Schiebetischplatte teilweise den Schraubstock ohne Spannbacken.

In einer solchen Werkbank gibt es keine Box mit Boxen - es würde die Arbeit stören, es wäre unmöglich, die Werkstücke auf der Tischplatte zu spannen. Um die Tischplattenhälften in einem gewählten Abstand voneinander zu fixieren, verwenden Sie Längsgewindeschrauben mit Sicherungs- und Gewindemuttern, wie in einem echten Schraubstock, oder Klemmen.

Empfehlungen

Für einen besseren Kontakt sind die Kontaktstellen der Teile mit Holzleim beschichtet. Verleimungen mit vorgefertigten Möbelecken oder abgeschnittenen Eckprofilen verstärken. Verstärken Sie Eckverbindungen, wo kein Kontakt zu den Schubladen besteht, mit dreieckigen Distanzstücken.

Es ist ratsam, sofort ein Verlängerungskabel mit mehreren Steckdosen an der fertigen Werkbank zu montieren - diese werden für den Betrieb einiger Elektrowerkzeuge benötigt.

Für schwere Arbeiten wie das Montieren von Fenstern und Türen ist die klappbare Werkbank kaum ausgelegt. Dreharbeiten zur Herstellung von massiven Teilen mit einem Gewicht von mehr als einem Dutzend Kilogramm sind daran schwierig. Für "schwere" Arbeiten ist es besser, eine stationäre Holzwerkbank zusammenzustellen, die einem Gewicht von mehr als hundert Kilogramm standhält.

Egal wie lange die Werkbank geklappt werden kann (einschließlich eines Transformators). Eine Einzimmerwohnung oder ein kleines Landhaus von 20-30 Quadratmetern bietet kaum Platz für eine stationäre Werkbank, die nicht zusammengeklappt werden kann. Konzentrieren Sie sich in erster Linie auf die Größe des Wohnraums. Der gleiche Rat gilt für einen Hauswirtschaftsraum oder eine Garage im Freien.

Verwenden Sie für die Arbeitsplatte kein Sperrholz mit einer Dicke von weniger als 15 mm oder Weichholz. Eine solche Werkbank eignet sich nur für Näharbeiten oder Aktivitäten, die keine rohe körperliche Gewalt erfordern.

Arbeiten Sie nicht auf einer Werkbank mit starken Reagenzien, insbesondere wenn diese häufig verspritzt werden. Für chemisch aktive Arbeiten werden spezielle Tische und Ständer verwendet, beispielsweise aus Glas.

Das folgende Video enthält Schritt-für-Schritt-Anleitungen für eine der faltbaren Werkbankoptionen zum Selbermachen.

Der Kommentar wurde erfolgreich gesendet.