Übersicht und Glühen von Kupferscheiben

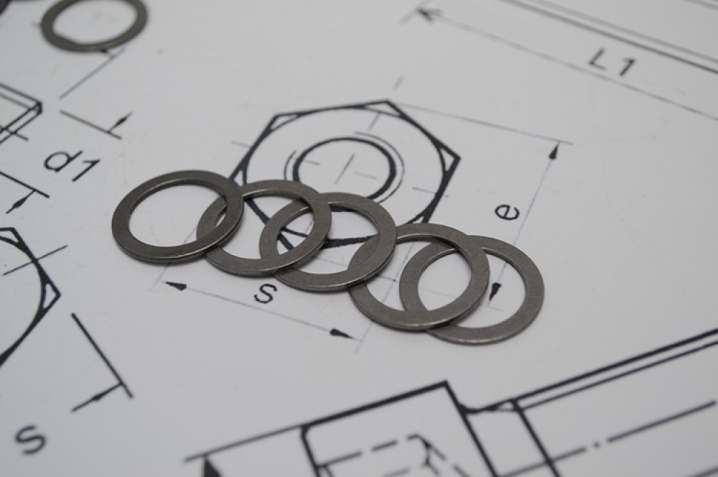

Die Überprüfung und das Glühen von Kupferscheiben ist ein sehr wichtiges Thema im modernen technischen Bereich. Eine Übersicht der Dichtscheibensets 10x14x1 mm und anderer Größen ist von großer Bedeutung. Es ist sehr nützlich zu wissen, wie sie getempert werden und was die Grundvoraussetzungen für das bestehende GOST sind.

Beschreibung und Zweck

Zur Verbesserung der Zuverlässigkeit und Stabilität von Schraubverbindungen wird der Einsatz verschiedener Dichtelemente praktiziert. Die Wahl des Materials für die Unterlegscheibe richtet sich nach den Belastungen, denen die Verbindung ausgesetzt ist. Die Kupferscheibe ist am besten geeignet, wenn ständig oder zeitweise erhöhte Temperaturen und Drücke herrschen. Daher wird es in der Maschinenbauindustrie häufig bei der Montage von Mechanismen verwendet, die für Hochdruck ausgelegt sind. Zuallererst sprechen wir über Kraftstoff und hydraulische Ausrüstung.

Die Attraktivität von Kupferscheiben für eine Kettensägenunterlage und für eine Autoablassschraube ist auch verbunden mit:

- hohe chemische Beständigkeit ihres Materials in aggressiver Umgebung;

- ausgezeichnete Korrosionsbeständigkeit;

- Erhaltung der Dichtungsfunktionen unter Einwirkung erhöhter Temperaturen sowie bei erheblichen Schwankungen des thermischen Regimes;

- Vibrations-Resistenz;

- Festigkeit und Stabilität der Grundeigenschaften unter erheblichem Druck.

Solche Befestigungselemente können auch in Kraftfahrzeugmechanismen verwendet werden, bei denen alle Teile ständig erhitzt werden, während sie noch befeuchtet werden. Diese hohe Verantwortung führt dazu, dass diese Waschmaschinen sehr hohen Anforderungen gerecht werden. Die Einhaltung der für einen bestimmten Produkttyp festgelegten GOST ist von zentraler Bedeutung. Konformitätsinformationen finden Sie auf der Originalverpackung des Kits und auf dem beiliegenden Qualitätszertifikat. Das Erreichen der geforderten Eigenschaften hängt in erster Linie von den Eigenschaften des Einsatzmaterials ab.

Das Aussehen der Unterlegscheiben ist in GOST 18123-82 klar beschrieben. Nach dieser Norm sollte es an der Oberfläche keine Abweichungen von der glatten Form geben. Es sind keine Grate oder Risse erlaubt. Auch Unterlegscheiben mit Korrosionsspuren oder mit Metalltropfen entsprechen nicht den Normen. Eine Rauheit von mehr als 3,2 Mikrometer macht es auch möglich, das Produkt nicht anzunehmen.

Der Kontrollprozess beinhaltet zunächst eine Sichtkontrolle. Bei Bedarf wird eine genaue Untersuchung durch eine Lupe durchgeführt. Die Rauheit wird durch Indikatorstandards gemäß GOST 9378-75 oder mit speziellen Messgeräten bewertet.

Manchmal wird die Kupferscheibe mit einer speziellen Pulverschicht beschichtet, um zusätzliche Korrosionsbeständigkeit zu bieten. Diese Beschichtung wird durch GOST 9.302-79 geregelt.

Merkmale der Produktion

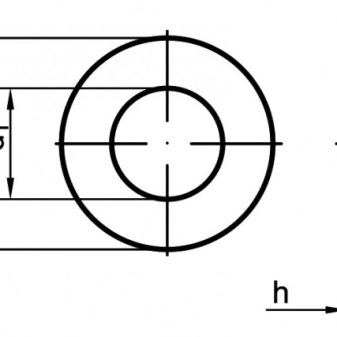

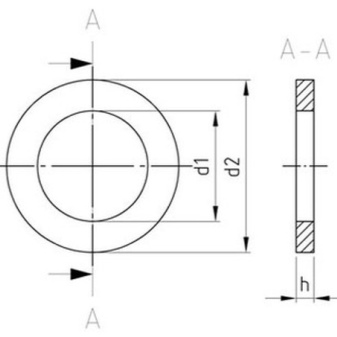

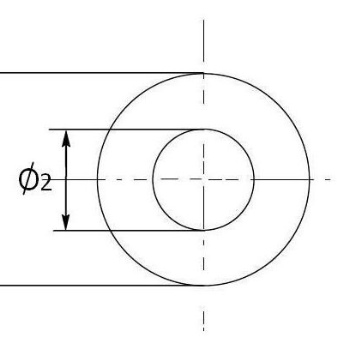

Strukturell können Sätze von Kupferscheiben Ansammlungen von runden, manchmal rechteckigen Scheiben darstellen. Sie unterscheiden sich klar durch ihre Genauigkeitskategorien. Standard-Genauigkeitsstufe - B, Erhöhte Genauigkeitsstufe - A. Die heute verwendete Technologie beinhaltet die Herstellung von Kupferscheiben durch Schneiden oder Extrudieren aus Metall. Die Ausgangselemente können entweder Bleche oder Platten sein.

Das Versiegelungsprodukt muss geglüht und anschließend geklärt werden. Es darf keine Kratzer und Dellen haben. Es sollten auch keine Kerben vorhanden sein, die den Betrieb der Waschmaschine behindern. Die Rolle des Glühens besteht darin, die Plastizität des Metalls zu erhöhen, wodurch die Verformung des Teils bei einem Temperaturabfall ausgeschlossen ist.

Kupfersorten M1, M2, M3 werden am häufigsten für die Herstellung von Unterlegscheiben verwendet. Unter ihnen ist der M3 die beste Wahl. Das Metall kann zwar je nach den Nuancen des zukünftigen Betriebs ersetzt werden.

In einigen Fällen werden exotischere Kupfersorten verwendet, die geringe Mengen an Sauerstoff und Phosphor enthalten.

Das Glühen erfolgt direkt in der Produktion, aber bei längerer Lagerung des Produkts müssen Sie den Vorgang wiederholen.

Materialgüten

Die amtliche Kennzeichnung der Kupferscheibe weist immer auf das Vorhandensein von Pulverbeschichtungen hin. Produkte der Klasse P29 sind verzinkt und passiviert. Das P34-Zeichen bedeutet, dass das Produkt nur passiviert ist. In Fällen, in denen die Norm mehr als eine Genauigkeitsklasse vorsieht, werden deren Bezeichnungen ganz am Anfang der Marke platziert. Die Zusammensetzung der Markierung umfasst:

- Art der Ausführung;

- Abschnitt des Gewindes;

- Teildicke;

- chemische Marke;

- bedingter Index;

- die Dicke der verwendeten Beschichtung;

- angewandte Norm.

Es gibt solche grundlegenden Standards:

- GOST 10450-78 (kleine Produkte)

- GOST 6958-78 (vergrößerte Unterlegscheiben)

- GOST 11371 (flache Strukturen)

- GOST 19752-84 (Flachdichtungen aus Metall zum Abdichten)

- DIN 7603 A (Kupferdichtungsringe).

Die Kupfer-Aluminium-Unterlegscheibe hat eine spezielle Marke - SHAM. Es gibt Unterschiede im Durchmesser. Andere Marken:

- DIN 125 (Grundkenntnisse)

- DIN 433 (schmal, für Auskleidung)

- DIN 7349 (für Federstifte)

- DIN 988 (Stütze, zum Justieren)

- BREIT (Körpertyp).

Wie man richtig glüht

Schon allein zum Abbau von Eigenspannungen, die bei der Materialbearbeitung in der Produktion zwangsläufig auftreten, lohnt es sich, Kupferscheiben unter den Düsen zu brennen. Es ist jedoch sehr wichtig, dieses Verfahren klar zu befolgen. Der Prozess wird durchgeführt, wenn auf 700 Grad erhitzt. Anschließend werden die Teile auf natürliche Weise bei Normaltemperatur sanft abgekühlt, bis sie auf +25 Grad Celsius abkühlen.

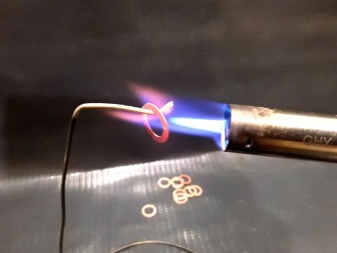

Die Wärmebehandlung erfolgt mit einem Schweißbrenner. Die Flamme wird darin mit Sauerstoff und Acetylen aus verschiedenen Flaschen entzündet. Eine weitere wichtige Nuance - Handschuhe und Brille sind erforderlich. In der Nähe des Arbeitsplatzes sollte ein Feuerlöscher vorhanden sein. Nach dem Anschließen der Schläuche an die Flaschen muss das Acetylenventil am Brenner um 50% geöffnet werden. Warten Sie nach dem Anzünden des Gases, bis eine orange-rote Flamme erscheint.

Danach wird das Sauerstoffventil geöffnet, bis eine blaue Flamme erscheint. In diesem Moment werden die Unterlegscheiben verbrannt. Das Feuer wird auf den Puck gerichtet und entlang der Oberfläche geleitet, wodurch ein kirschroter Schimmer erreicht wird. Danach sofort beide Gasventile schließen. Anschließend müssen Sie die Produkte, wie bereits erwähnt, abkühlen lassen.

Abmessungen (Bearbeiten)

Die Abmessungen von Kupferscheiben variieren stark je nach geltender Fertigungsnorm und Einsatzbereich. In der häuslichen Praxis gibt es folgende Grundmaße:

- Dichtscheiben für KAMAZ 6x12x1 (1,5), 8x12x1,0;

- Dichtung für Ölleitungen von KAMAZ und MAZ 8x12x1,5, 9x15x0,7;

- für KAMAZ-Injektoren 9,7x17,5x1,5;

- für Kraftstoffleitungen 10x16x1,0 (1,5).

Ein gutes Beispiel für Produkte mit einer Dicke von 1 mm ist die Modifikation 10x14x1. Die genauen Abmessungen betragen 10,3 x 14,6 x 1,0. Ein einzelnes Exemplar wiegt 0,67 g.Die Freigabe von 10x14 Unterlegscheiben erfolgt mindestens in Chargen von 10 Stück.

Wichtig: Nur russische Hersteller versuchen, diese Maße genau einzuhalten.

Beliebt ist das Produkt auch in der Größe 5x10x1, sowie 10x12x1, 38x52x3. Produkte der Kategorie M10, einschließlich M10x14, unterscheiden sich:

- mit einem Durchmesser von 10 mm (nicht ohne Grund in der Bezeichnung herausgenommen);

- mit einem Gewicht von 3 Gramm;

- mit einem Innendurchmesser von 20 mm.

Schließlich sind Kupferscheiben in folgenden Größen auf dem Markt gefragt:

- M8;

- M12;

- M14;

- M16.

Ein detaillierter Prozess zum Glühen von Kupferscheiben wird im folgenden Video vorgestellt.

Der Kommentar wurde erfolgreich gesendet.