Wie baue ich mit eigenen Händen eine Werkbank in einer Garage?

Die Werkbank ist ein unverzichtbares Attribut in der Werkstatt eines professionellen Automechanikers. Es kann sogar in einem Reparaturgraben unter einem in die Garage gefahrenen Auto installiert werden, sofern das Loch breit genug ist und seine Tiefe die Höhe des Hausbesitzers überschreitet. Aber häufiger wird eine Garagenwerkbank in der Nähe des Parkplatzes installiert, wenn die Gesamtfläche der Garage dies zulässt.

Vorbereitung

Die vorbereitenden Arbeiten beginnen mit einer Überarbeitung des verfügbaren freien Platzes in der Garage. Es ist notwendig, den Durchgang von Personen zum Auto zu gewährleisten, indem die Türen des Autos selbst geöffnet werden, damit sie nicht gegen die Werkbank stoßen. Wenn die Garage nicht breit genug ist und genügend Platz vorhanden ist, um das Auto zu starten (oder herauszunehmen) und einzusteigen (auf einer oder beiden Seiten), dann denken Sie vielleicht, Sie brauchen eine Werkbank unter dem Auto (in einem Reparaturgraben). Im letzteren Fall sollte es sein:

- einziehbar und / oder zusammenklappbar, um sich der Reparaturstelle zu nähern, indem Sie sie nach beiden Seiten schieben;

- doppelt so schmal wie der Graben selbst.

Nachdem Sie sich für den Standort entschieden haben, wählen Sie das Konstruktionsschema für Ihren universellen Reparaturtisch. Es gibt Dutzende von vorgefertigten Blaupausen für Werkbänke. Wenn Sie mit Zeichnen und Skizzieren befreundet sind und im geringsten wissen, wie man entwirft und mögliche unglückliche Momente und wahrscheinliche Bewegungen berechnet, dann ist dies Ihr Weg.

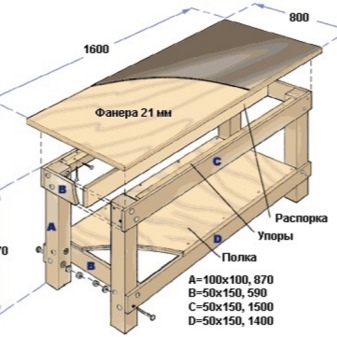

Zeichnungen und Maße

Eine hochwertige Garagenwerkbank beginnt bei den Maßen – der Grundfläche und der dafür zur Verfügung stehenden Fläche. Die Werkbankzeichnung basiert auf folgenden Punkten:

- Arbeitsplattenhöhe - der Abstand vom Boden bis zu den gebeugten Ellenbogen des im Stehen arbeitenden Meisters.

- Länge - meistens nicht mehr als 2 m, aber um lange Strukturen (in Bezug auf das Auto oder nicht in Bezug auf das Auto) zu sammeln, können alle 3-4 m benötigt werden.

- Breite - nicht mehr als 1 Meter.

- Rahmenlänge und -breite Werkbank (einschließlich des sogenannten Sockels oder Regals für Schubladen oder ohne) unter Berücksichtigung der Beine 5-10 cm weniger als die entsprechenden Abmessungen der darauf liegenden Arbeitsplatte. Sie können diese Abmessungen jedoch ausgleichen - dies geschieht, wenn Bretter in eine Metallunterlage gelegt werden und darauf ein Stahlblech befestigt wird.

- Beine werden unter Berücksichtigung der Abmessungen des Werkbankrahmens hergestellt. Idealerweise, wenn sie in ihre Länge und Breite passen, ohne in den Ecken auszubeulen. Die Höhe der Beine ist der Abstand zu den gebeugten Ellenbogen des stehend arbeitenden Arbeiters abzüglich der Dicke der Tischplatte (mindestens 3 cm).

- Hängeregale (mit oder ohne Schubladen) werden auf Nebenträgern unter der Tischplatte montiert, der Abstand zu ihnen beträgt mindestens 60 cm vom Boden. Meistens befinden sich die Boxen in einer Reihe.

Tischlerwerkbänke bestehen hauptsächlich aus Holz - sie enthalten Metallstifte, selbstschneidende Schrauben, Nägel, Möbelecken sowie Elemente eines Schraubstocks - eine Leitspindel und ihre Konter- und Leitmuttern, möglicherweise eine Buchse mit Kugellager.

Ein solcher Tisch ist jedoch nur für die Herstellung von Möbeln und anderen Holzkonstruktionen bestimmt - Stahl- und Buntmetallteile können darauf nicht verarbeitet und gekocht werden.

Eine Mehrzweckwerkbank enthält unbedingt eine Tischplatte, ein Gestell und Beine aus Stahl - dann hält es dem Gewicht von Teilen und Strukturen in Hunderten von Kilogramm stand, was über die Montage von Holzprodukten nicht gesagt werden kann. Es ist einfach, Schlosserschraubstock, Säge- und Bohrmaschinen darauf zu platzieren, eine Schweißstation auszustatten. Der Tisch selbst kann eckig, klappbar, klappbar, aber kaum versenkbar sein.

Werkzeuge und Materialien

Zu den notwendigen Werkzeugen für einen Handwerker, der dringend eine Werkbank benötigt, gehören:

- ein Schweißgerät (am besten geeignet ist ein Inverter mit einem Betriebsstrom von nicht mehr als 300 Ampere), Elektroden für 2,5, 3 und 4 mm, ein Schutzhelm mit getöntem Glas;

- Gebäudeebene;

- Bohrmaschine oder Bohrhammer mit Adapter für konventionelle Bohrer, ein Bohrerset für Metall;

- Schleifmaschine mit Schneiden (für Metall) und Schruppscheiben;

- Roulette-Lineal für 3 m;

- Stichsäge mit einem Satz Sägeblätter für Holz;

- Schraubendreher (in seiner Abwesenheit - ein Universalschraubendreher mit einem Satz Schlitz-, Kreuz- und Sechskantdüsen).

Geeignete Verbrauchsmaterialien sind:

- Profilrohr 60 * 40 mm (Wandstärke - mindestens 2 mm, Gesamtlänge - ab 24 m);

- Stahlband 4 * 4 mm, Bandlänge - ca. 8 m;

- Stahlblech mit einer Blechdicke von mindestens 2 mm;

- sperrholz mit einer Dicke von mindestens 1,5 cm (es ist unerwünscht, ein kleineres zu verwenden - die Steifigkeit der Wände ist unzureichend);

- selbstschneidende Schrauben mit einer Dicke von mindestens 5 mm;

- ein Bolzen mit einer Größe von mindestens M12, Muttern und Unterlegscheiben (Nuten, gewöhnlich vergrößert) dafür;

- Eckprofil 50 * 50 und 40 * 40 mm (Stahlstärke - mindestens 4 mm);

- Naturholzbretter mit einer Dicke von mindestens 5 cm;

- Grundierung-Email für Rost und Farbe für Holz.

Nicht das gesamte Profil wird tadellos sauber angeliefert - wenn es am Vortag ein Gewitter gab und die Eisenlieferung nicht rechtzeitig vom Baumarkt ausverkauft war und in einer Lagerhalle lag, die nicht mit einem Schuppen ausgestattet war, eine dünne Schicht aus Rost tritt auf gewöhnlichem Stahl auf, der mit der entsprechenden Zusammensetzung leicht grundiert werden kann.

Herstellungsschritte

Eine Do-it-yourself-Werkbank in einer Garage ist selbst für einen Anfänger eine sehr reale und machbare Aufgabe.

Aus Holz gemacht

Bei einer Holzwerkbank sieht die Arbeitsreihenfolge wie folgt aus:

- Sperrholz und Holzplatten werden gesägt in Segmente nach dem Schema.

- Montage des Werkbankrahmens - alle horizontalen und vertikalen Sprossen. Zusätzlich werden Dreiecksausleger platziert - die beste und einfachste Möglichkeit, den Rahmen zu verstärken und ihn vor Lösen und Brechen zu schützen.

- Grate und scharfe Kanten an Teilen werden mit einer Schleifmaschine mit Schmirgelscheibe geschliffen... Zum groben Glätten kann eine Schleifbürstenscheibe verwendet werden.

- Werkbankbasis - komplett verschraubter und zerlegter Rahmen - dreht sich um und wird an der Stelle montiert, an der er fertig montiert stehen wird. Das Sperrholz der Arbeitsplatte wird mit dem Sockel verschraubt.

- An der Rückseite der Werkbank ist eine niedrige Wand angebracht, um zu verhindern, dass Teile und einige Werkzeuge über den Tisch fallen, da Kleinteile und Verbrauchsmaterialien (z .

- Für Handwerkzeuge ist ein hängender Schild montiert. Sitzplätze werden aber auch für ein kleines Elektrowerkzeug vergeben. So zum Beispiel ein hausgemachter Bohrer oder ein Minibohrer, mit dem Sie Montagelöcher in Leiterplatten bohren können - es werden Bohrer bis 1,5 mm verwendet.

- Der Schubladenboden wird sofort nach dem Einbau der Arbeitsplatte montiert. Auf die fertigen unteren Sprossen wird eine gleich dicke Sperrholzplatte aufgeschraubt. Alle scharfen Kanten müssen nivelliert und abgerundet sein.

Das zusammengebaute Produkt ist mit einer Anti-Schimmel- und Anti-Pilz-Imprägnierung sowie einer nicht brennbaren Verbindung bedeckt. Der gesamte Tisch ist mit Farbe oder nicht brennbarem und feuchtigkeitsbeständigem Lack überlackiert. Nachdem die Färbeschicht für die weitere Arbeit des Tisches bereit ist, wird die elektrische Verkabelung montiert - ein Stromkabel, Steckdosen und Schalter. Sie stellen einen Schraubstock, Maschinen und Geräte – je nach Art der zu verrichtenden Arbeiten häufig. Diese Werkliste ist typisch für ein typisches Projekt einer Holzwerkbank.

Bei Vorhandensein von zusätzlichen Elementen und Konstruktionen, die für die meisten Garagenwerkbänke nicht ganz typisch sind, kann sich die Montagereihenfolge ändern.

Aus Metall gemacht

Es ist sinnvoll, eine Werkbank aus Metall – meistens Stahl – zu schweißen, wenn Sie nicht nur Tischler, sondern auch Monteur, Schlosser, Dreher, Fräsmaschinenführer und professioneller Automechaniker sind. Gehen Sie wie folgt vor, um die Basis einer Stahlwerkbank zu erstellen:

- Markieren und schneiden Sie das Profil, das Stahlblech und die Ecken entsprechend dem fertigen Projekt in Teile. Daher ist ein professionelles Rohr erforderlich, um dem zukünftigen Rahmen Steifigkeit, Elastizität und Festigkeit zu verleihen, ohne die ein multidisziplinärer Meister nicht auskommen kann. Ecken werden häufiger bei der Konstruktion von Kantenkanten verwendet - sie ermöglichen der Werkbank, ultimative Festigkeit zu gewinnen. Das Eckprofil wird in mehrere Komponenten geschnitten, bereit für die Montage der Tragstruktur des zukünftigen Tisches. Die Struktur selbst trägt auch die Arbeitsplatte, unter der Platte können Sie bei der Endmontage vorimprägnierte Platten aus Verbrennung und Mikroflora platzieren, da sich die Platte selbst biegt. Für die Installation der beim Anbringen der Seitenwände verwendeten Führungen wird ein Stahlband verwendet - es wird benötigt, um die Klammern zu befestigen, die den Rahmen und das Sperrholz der Tischplatte verbinden. Schubladen werden auch aus Sperrholzstücken zusammengebaut.

- Bei speziellen Maßangaben sind zur Verbindung des Oberteils Rohrstücke erforderlich, z. B. 2 x 220 und 2 x 75 cm... Nach dem Verschweißen des Oberrahmens wird darauf ein Winkelprofil montiert. Darin wiederum werden Stützbretter platziert, um das Blech der Tischplatte zu halten, damit es sich nicht unter dem Gewicht massiver Teile und Strukturen verbiegt, die später vom Meister bearbeitet werden. Eine zusätzliche Verstärkung der Tischplatte wird durch das Verschweißen mehrerer Stücke des professionellen Rohres erreicht - sie sind 0,4 m voneinander entfernt Diese Segmente verleihen der Struktur eine besondere Widerstandsfähigkeit gegen Verformung und Verformung.

- Als nächstes werden vier Beine von den Seiten an die Werkbank geschweißt.... Es wird empfohlen, die Länge von jedem von ihnen mindestens 0,9 m zu halten - für die meisten Menschen mit durchschnittlicher Größe oder wenn der Meister hauptsächlich im Sitzen arbeitet. Um noch mehr Festigkeit zu verleihen, sind an den Beinen zusätzliche horizontale Querstreben angeschweißt.

- Um das Werkzeug zu platzieren, benötigen Sie eine Plattenkiste... Es besteht aus Stahlecken. Zwei befinden sich an der Seite, ein paar mehr - näher an der Mitte verstärken diese Ecken die Struktur zusätzlich. Das Armaturenbrett ist mit ihnen verschweißt.

- Um die resultierende Basis zu stärken, werden Bracketfragmente verwendet, die aus dem Streifen geschnitten werden, - 24 Stück.... An ihnen wird mit Hilfe von Schrauben und Muttern ein Ständer für die Boxen für die Mittellöcher befestigt.

Der Tischfuß ist fertig. Gehen Sie wie folgt vor, um Kisten herzustellen:

- Markieren und schneiden Sie eine Sperrholzplatte Stück nach Zeichnung.

- Befestigen Sie sie aneinander - So werden Schubladen zusammengebaut. Ihre Startnummer ist 2 oder 3. Der verbleibende Platz wird für offene Regale verwendet.

- Stahlbänder für Boxen zwischen den Seitenteilen der Fächer anschweißen... Bohren Sie Löcher hinein - sie werden für die interne Installation der Führungen benötigt, entlang derer sich die Boxen bewegen.

- Installieren Sie die zusammengebauten Kisten und überprüfen Sie ihre Funktion. Sie sollten ohne Verklemmen und ohne großen Kraftaufwand des Meisters gleiten.

Abschlussarbeiten an der Stahlwerkbank

Stellen Sie sicher, dass die Struktur keine schlecht geschweißten Nähte und keine übermäßigen Stahltropfen enthält. Falls Mängel vorhanden sind, diese vor dem Lackieren beheben.

Den zusammengebauten Tisch grundieren (wenn Rost vorhanden ist) und mit Farbe überstreichen, die gut auf dem Metall haftet.

Oft verwenden sie Autolack, um Autokarosserien zu bedecken.

Stellen Sie sicher, dass alle Fugen und Schweißnähte vollständig bedeckt sind - schlecht lackierter Stahl oder fehlende Stellen, Punkte können kurz nach dem Zusammenbau des Tisches zu Rost führen.

Nachdem Sie gewartet haben, bis die Struktur vollständig getrocknet ist, legen Sie die vorgeschliffenen und mit den erforderlichen Zusammensetzungen imprägnierten Dielen unter die Arbeitsplatte.Ordnen Sie sie etwas locker an - der Baum schrumpft beim Trocknen und dehnt sich bei Änderung der Luftfeuchtigkeit aus und nimmt Feuchtigkeit auf. Der Ansatz ist hier der gleiche wie bei der Installation von Seitenverkleidungen an einem Haus oder einer technologischen Lücke zwischen dem Türblatt und dem Rahmen, einer Lücke in den Böden um den Umfang. Dadurch wird verhindert, dass sich der Baum in der Hitze verformt und nicht verbiegt - auch der Temperaturausdehnungskoeffizient wird berücksichtigt.

Schweißen wird nicht empfohlen, um das Blech als Arbeitsplattenabdeckung zu befestigen - nahe gelegene Bretter können verkohlen. Verwenden Sie selbstschneidende Schrauben oder Senkkopfschrauben.

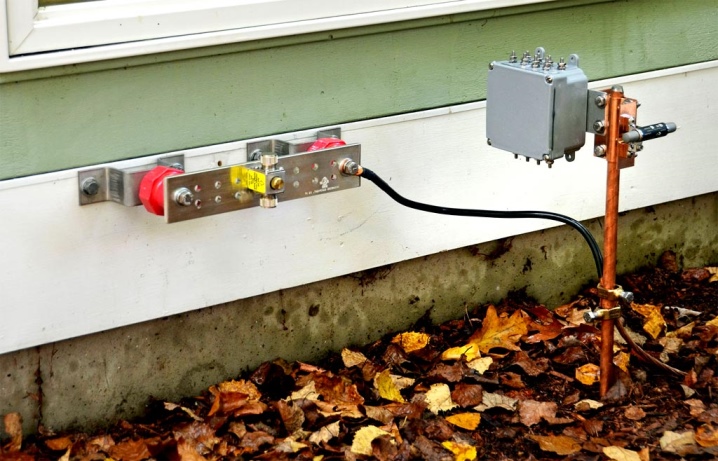

Sicherheitstechnik

Achten Sie darauf, die Werkbank zu erden. Tatsache ist, dass Elektromechanik hauptsächlich Motoren sind und während des Betriebs, wenn Strom an die Wicklungen angelegt wird, in den Kernen der Spulen und Stromkreise ein magnetisches Wechselfeld induziert wird. Dies gilt für alle Motoren, die nicht mit Gleichstrom betrieben werden - zwischen Gehäuse und Masse entsteht eine Spannung von bis zu mehreren zehn Volt. Um sie abzulenken, werden die Werkbank selbst und alle diese Geräte geerdet. Die Erdung ist sowohl durch die Verstärkung des Gebäudes als auch durch ein separates Blech mit einem Bewehrungsstab möglich, der neben der Garage, in der der Meister arbeitet, im Boden vergraben ist.

Befestigen Sie eine stationäre (unbewegliche) Werkbank am Boden und an den Wänden - dies verhindert ein plötzliches Herunterfallen der gesamten Struktur, wenn die Arbeit Schwingkräfte erfordert.

Es gab Fälle, in denen eine auf einem unebenen Boden installierte und mit Werkzeugen und Rohlingen überladene Werkbank mehrere hundert Kilogramm während der Arbeit aufhängte, eine Person zerquetschte oder zu Handverletzungen und sogar zur Amputation von Gliedmaßen führte. Die eingestürzte Struktur brach einfach die Knochen der arbeitenden Menschen, die keine Zeit hatten, rechtzeitig beiseite zu treten.

Der Querschnitt der Drähte muss ausreichend sein, um der Leistung standzuhalten, beispielsweise 5-10 Kilowatt. Die Hauptverbraucher sind ein Bohrhammer, eine Schleifmaschine, eine Schweißmaschine und eine Sägemaschine.

Anordnung

Es ist möglich, einen Werkbanktisch erst nach seiner vollständigen Montage und Installation auszustatten:

- Installieren Sie die Schalttafel. Es werden automatische Sicherungen benötigt - hauptsächlich 16 Ampere Betriebsstrom. Das Inverter-Schweißgerät benötigt möglicherweise eine automatische 25-A-Sicherung.

- Einige Meister installieren einen zusätzlichen Stromzähler - zur zusätzlichen Kontrolle des Stromverbrauchs durch die Werkbank und zur Verhinderung eines übermäßigen Stromverbrauchs.

- Installieren Sie mehrere Steckdosen... Wenn einige Arbeiten einen speziellen Modus erfordern, wird eine "intelligente" Steckdose verwendet, die den Strom erst einschaltet, wenn der Raum auf die gewünschte Temperatur abgekühlt (oder aufgeheizt) ist.

- Bei Elektrowerkzeugen Regale mit kleinen Kanten ausstattenverhindert, dass beispielsweise ein Schraubendreher und ein Bohrer von der Vibration auf die Kante rutschen und herunterfallen.

- Für die Schweißstation benötigen Sie einen LED-Strahler, der die Schweißstelle deutlich ausleuchtet. Wenn der Meister einen herkömmlichen abgedunkelten Helm aufsetzt, ist aufgrund der Absorption von bis zu 98% des Lichts und der ultravioletten Strahlung der Schweißung durch den Glasfilter eine eindeutige Untersuchung der zu schweißenden Verbindung erforderlich – bevor der Lichtbogen gestartet wird . Dadurch ist es möglich, auch abends, wenn es schon dunkel ist, Metalle zu kochen. Für den Rest der Arbeit wird eine Tischlampe benötigt.

Zusätzliche Ideen und Optionen hängen von der Liste der Arten und Arten von Arbeiten ab.

Eine detaillierte Übersicht, wie Sie mit eigenen Händen eine Werkbank für eine Garage oder Werkstatt erstellen, finden Sie im folgenden Video.

Der Kommentar wurde erfolgreich gesendet.