Alles, was Sie über Werkzeugmaschinen wissen müssen

Ohne Werkzeugmaschinen kommt keine Produktion aus. In der einen oder anderen Form werden Verarbeitungsgeräte sowohl in großen Fabriken als auch in kleinen Privatunternehmen jeder Richtung verwendet. Gleichzeitig gibt es viele Klassifikationen solcher Einheiten, von denen jede ihre eigenen Funktionen, optionalen Inhalte, technischen und betrieblichen Eigenschaften hat.

Was ist das?

Die Maschinen gehören zur Gruppe der Industrieanlagen. Sie unterscheiden sich von allen anderen Arten von technologischen Geräten durch das Vorhandensein eines Bettes, auf dem das Hauptfunktionsorgan oder ein System von Arbeitsblöcken installiert ist. Als Bearbeitungselement kann ein Diamantbohrer, eine Schleifscheibe oder ein Bohrer fungieren - dies hängt direkt von der Art der durchgeführten Operationen ab. In den meisten Fällen werden Maschinen in großen Industrieanlagen eingesetzt.

Sie repräsentieren massive Konstruktion, die eine Plattform, Klemmen, Motor und viele andere Elemente bietet... In kleinen Werkstätten und Haushaltswerkstätten sind kompaktere Geräte gefragt. In den letzten Jahren sind unter den Werkzeugmaschinen nicht nur stationäre, sondern auch mobile Geräte aufgetaucht. Gleichzeitig wird die Grenze zwischen einer Minimaschine und einem Handwerkzeug manchmal selbst von den Herstellern nicht festgelegt. Dennoch sind es der Rahmen, das Vorhandensein des Kraftwerks und des Bearbeitungskörpers, die die Aggregate der Gruppe der Werkzeugmaschinen zuordnen. Und welche werden wir weiter betrachten.

Beschreibung der Arten

Heutzutage nimmt der Automatisierungsgrad von Industrieunternehmen stetig zu, so dass die Zahl der mechanisch gesteuerten Maschinen immer weniger wird. Deshalb können alle Maschinen bedingt in manuelle, halbautomatische und automatische Modelle unterteilt werden. Die modernsten Anlagen werden numerisch gesteuert... Diese Art der Steuerung bietet eine erhöhte Abstimmgenauigkeit, und die Verarbeitung selbst wird mit einem minimalen Fehler durchgeführt. Der Hauptvorteil von CNC-Maschinen besteht darin, dass keine ständige Überwachung des Produktionsfortschritts erforderlich ist, da alle wesentlichen Betriebsparameter vom Bediener vor Beginn der Bearbeitung eingestellt werden.

Die Maschinenspezifikationen variieren je nach Art des verarbeiteten Materials. Die meisten Gerätetypen werden für die Bearbeitung von Holz- und Metallprodukten verwendet. Gleichzeitig ist es für Holz zulässig, weniger leistungsstarke Einheiten zu verwenden, jedoch mit außergewöhnlicher Stimmgenauigkeit. Bei Metallwerkstücken muss die Leistung maximal sein. Es gibt verschiedene Arten von Maschinen - Sicken, Falzwalzen, Schienenschneiden, Kardieren, Entrinden, für Falzdach, Schälen, Präzision sowie Kopieren und Lasern.

Am beliebtesten sind Fräs-, Bohr- und Drehmaschinen.

Metall schneiden

Für die Metallbearbeitung werden Metallbearbeitungsmaschinen, Blechrichtmaschinen, Schneidemaschinen für die Bewehrung und Anlagen zum Maschennetzen verwendet. Alle Arten von Werkzeugmaschinen für die Metallbearbeitung sind in mehrere Kategorien unterteilt.

- Drehen - Bearbeitung von ständig rotierenden Innen- und Außenflächen des Werkstücks. In diesem Fall dreht sich das Teil während der Bearbeitung um seine Achse.

- Bohren - Auch Bohrmaschinen zählen dazu, sie sind unverzichtbar, wenn es darum geht, Sack- und Durchgangslöcher zu formen.Bei der Bearbeitung dreht sich das Werkzeug gleichzeitig mit dem Vorschub des Werkstücks, bei Bohrwerken erfolgt der Vorschub durch die Bewegung der Arbeitsplatte.

- Mahlen - mehrere Arten von Maschinen umfassen. Sie alle vereint das Vorhandensein einer Schleifscheibe als grundlegendes Arbeitswerkzeug.

- Ausarbeiten und Polieren - auch hier kommt eine Schleifscheibe zum Einsatz. Zusammen mit Polierpaste macht es die Oberfläche glatt.

- Verzahnen - sind für die Gestaltung von Verzahnungen vorgesehen, auch Schleifmaschinen sind hier zuzuordnen.

- Mahlen - In dieser Kategorie wird ein Mehrkantmesser als Funktionsorgan verwendet.

- Hobeln - Das Funktionsprinzip dieser modularen Geräte basiert auf der Hin- und Herbewegung des Werkstücks. Split - werden verwendet, um Winkel, Kanäle, Stangen und andere Arten von gewalztem Metall durch Schneiden zu trennen.

- Verweilen - Als Funktionswerkzeug werden hier Mehrklingen-Räumnadeln verbaut.

- Einfädeln - Diese Gruppe umfasst Einheiten zum Einfädeln. Drehmaschinen sind hier nicht enthalten.

- Tochtergesellschaft - Diese Kategorie umfasst zusätzliche Installationen, die die Durchführung technologischer Hilfsoperationen ermöglichen.

Holzbearbeitung

Moderne Holzbearbeitungsmaschinen sind in mehrere Gruppen unterteilt.

- Hobeln - auch Hobelhobel oder einfacher Hobel genannt. Dieses Gerät führt zwei Arten von Manipulationen durch. Die erste ist das Hobeln von Futter und Holzrohlingen auf eine bestimmte Größe, dh Dicken. Die zweite macht die Holzoberfläche durch Hobeln glatt.

- Kreissägen - dieser Maschinentyp ist gefragt, wenn Werkstücke geschnitten werden müssen. Es zeichnet sich durch maximale Genauigkeit im Vergleich zu Analoga aus.

- Plattensägen - ermöglichen die Durchführung von Quer- und Längsschnitten sowie Eckenschneiden von Sperrholz, Schnittholz und Holzzuschnitten, die mit Furnier oder Kunststoff beschichtet sind.

- Sägen - dazu gehören Längssägemaschinen, Kreissägemaschinen und Rahmensägewerke. Sie dienen dazu, massive Werkstücke in mehrere kleinere aufzuteilen.

Die Wahl eines bestimmten Gerätetyps hängt von den Parametern der Härte des Holzes ab.

- Schlitzen - solche Holzbearbeitungsgeräte sind sehr leistungsstark. Beim Einbringen von Perforationen oder beim Sägen von Nuten in Werkstücke kommt es daher häufig zu erhöhten Belastungen des Maschinenmotors.

- Drehen - universelle Modelle, die für Arbeiten in einem breiten Bereich verwendet werden (Bohren, Gewindeschneiden, Nuten sägen, Drehen).

- Mahlen - wie bei Metall ermöglicht diese Ausrüstung die Bearbeitung von Innen- und Außenflächen und Ebenen unterschiedlicher Form. Das Werkzeug ist zum Fugenhobeln von Zähnen gefragt, es wird auch zum Erstellen von Nuten verwendet.

- Bohren - Wie der Name schon sagt, ist das Werkzeug gefragt, wenn es darum geht, Löcher in Holzrohlinge zu bohren.

- Kombiniert - komplexe Verarbeitung von Tischlereiprodukten durchführen. Zum Beispiel Sägen, Fräsen und Dickenhobeln.

- Bandsägen - solche Maschinen sind beim Schneiden von Holzrohlingen unterschiedlicher Härte und Höhe gefragt. Sie ermöglichen auch lockiges Schneiden. Es ist ein kostengünstiges Gerät, da es Abfall reduziert.

- Kantenanleimen - Mit solchen Einheiten können Sie die Kanten von Möbeln und anderen Holzprodukten dekorativ bearbeiten.

- Mahlen - hochpräzise Ausrüstung, die in den Endstufen der Produktentwicklung verwendet wird. Entfernt Unebenheiten und Oberflächenfehler und verleiht dem Produkt ein ästhetisches Aussehen.

Steinschneiden

Das Design von Steinschneidemaschinen umfasst ein Bett sowie ein darauf befestigtes Schneidwerkzeug... Letztere wird von einem Benzin- oder Elektromotor angetrieben, der ein hochwertiges Sägen von Beton, Feinsteinzeug, Naturstein und anderen superharten Platten gewährleistet. Elektrische Geräte erfordern einen Wechselstromanschluss, geben jedoch keine giftigen Abgase ab. Benzinaggregate sind autark, aber selten im Einsatz, ein gut belüfteter Arbeitsraum ist Voraussetzung für den Betrieb.

Je nach Art der Steuerung können die Maschinen manuell und automatisiert. Automatisierte sind in zwei Gruppen unterteilt - für gerades Schneiden und Schneiden in einem Winkel von 45 Grad sowie für Formschneiden.

Die erste Kategorie umfasst:

- Steinspaltanlagen - sind bei der Herstellung von Pflastersteinen und Zierfragmenten gefragt, die zum Pflastern von Straßen und Gartenwegen verwendet werden;

- abnehmbar - sind dafür verantwortlich, massive Felsbrocken in Bruchstücke der erforderlichen Größe zu schneiden;

- Messgerät - sie ebnen die Steinoberfläche und verleihen ihr ein ästhetisches dekoratives Aussehen.

Die bereitgestellte 45-Grad-Bearbeitungsfunktion reduziert die Arbeitskosten erheblich und reduziert die Bearbeitungszeit für jedes Werkstück erheblich. Der Figurenschnitt wird auf speziellen Geräten durchgeführt, um den Produkten eine gemusterte Form zu verleihen.

Das Funktionsprinzip eines solchen Geräts basiert auf der Wasserstrahltechnologie.

Sonstiges

Davon heben sich Anlagen zur Verarbeitung von Kunststoff zu Granulat und Maschinen zur Herstellung von Pellets ab. Dazu zählen Anlagen zum Zerkleinern, Reinigen, Trocknen, Trennen, Granulieren und Endverpacken von Kunststoffen.

Eine Maschinenlinie umfasst alle oben genannten Mechanismen. In einigen Fällen sind ein Vereinzeler, Sortiertische, Förderbänder und Förderbänder erforderlich.

Genauigkeitsklassen

Jeder Werkzeugmaschinentyp unterliegt einer obligatorischen Prüfung auf Einhaltung der Genauigkeitsnormen. Die Ergebnisse der durchgeführten Tests werden in besonderen Gesetzen festgehalten und in den Pass der Einheit aufgenommen. Alle Gerätetypen haben ihren eigenen GOST, der die maximale Abweichung für jede Prüfung regelt. Die Anzahl und Häufigkeit der Kontrollen kann je nach Maschinentyp variieren. Einige Modelle von universellen CNC-Fräsmaschinen können beispielsweise mehrere Dutzend Tests umfassen.

Nach den Testergebnissen werden alle Werkzeugmaschinenausrüstungen unter Berücksichtigung der Arbeitsgenauigkeit in Klassen eingeteilt.

- h - Anlagen mit normaler Genauigkeit, sie werden für die Bearbeitung von Teilen aus Walzmetall und Gussteilen verwendet.

- NS - erhöhte Genauigkeit. Solche Einheiten werden auf der Grundlage von Geräten mit normaler Genauigkeit hergestellt, ihre Installation wird jedoch mit größter Sorgfalt durchgeführt. Diese Maschinen bearbeiten die gleichen Werkstücke, aber alle Arbeiten werden präziser ausgeführt.

- B / A - Ausrüstung von hoher und sehr hoher Präzision. Hier wird von der Verwendung spezieller Konstruktionselemente, einer gründlicheren Untersuchung der Aggregate und der spezifischen Betriebsbedingungen ausgegangen.

- MIT - besonders präzise Maschinen, ermöglichen Ihnen höchste Präzision bei der Bearbeitung von Werkstücken. Sie sind bei der Herstellung von Messwerkzeugen, Zahnrädern und anderen Bearbeitungsmöglichkeiten gefragt.

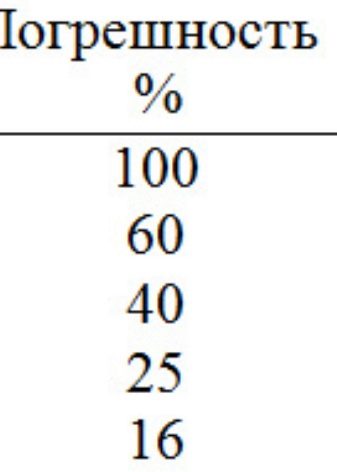

Abweichungen von Prüfungen benachbarter Genauigkeitsklassen des Gerätes weichen um das 1,6-fache voneinander ab.

Gemäß GOST 8-82 Für alle Maschinentypen, auch CNC-Versionen, wurde ein einheitlicher Standard für Genauigkeitsprüfungen eingeführt. Danach wird die Zugehörigkeit zu einer Kategorie durch drei Parameter bestimmt:

- die geometrische Genauigkeit der Ausrüstung selbst;

- präzise Verarbeitung von Teiglingen;

- Zusätzliche Optionen.

Anhand dieser Norm werden den Maschinenkategorien Genauigkeitsklassen zugeordnet. In diesem Fall müssen Geräte derselben Gruppe die gleiche Verarbeitungsgenauigkeit für Proben gleicher Größe und Form gewährleisten.

Top-Hersteller

Zuverlässige, funktionale und langlebige Maschinen werden in verschiedenen Ländern hergestellt. Die hochwertigsten importierten Geräte werden in den USA, Europa sowie in einer Reihe von asiatischen Ländern hergestellt. Die Spitze der größten Hersteller umfasst mehrere bekannte Marken.

- TOYODA (Japan). Diese Firma wurde 1941 als Tochtergesellschaft der Toyota Motor Corporation gegründet. Anfangs spezialisierte sich das Unternehmen auf die Herstellung von Rundschleifmaschinen, aber seit den 70er Jahren. Im 20. Jahrhundert etablierte der Hersteller die Fertigung hochpräziser Bearbeitungszentren für die Massenproduktion. Heute gilt das Unternehmen als führend in der Herstellung von CNC-Einheiten.

- SMTCL (China). Das Werkzeugmaschinenwerk gilt als das größte in China, die Produktion übersteigt 100 Tausend Werkzeugmaschinen pro Jahr. Das Unternehmen begann seine Produktionstätigkeit im Jahr 1964. Bis 2020 umfasste der Konzern 15 Produktionsstätten für Werkzeugmaschinen sowie ein Forschungszentrum, das sich mit dem Aufbau von High-Tech-Einheiten beschäftigt. Die hergestellten Maschinen werden in über 70 Ländern der Welt verkauft, darunter Russland, Italien, Deutschland, England, Kanada, USA sowie Türkei, Südkorea, Japan und Südafrika.

- HAAS (USA). Das amerikanische Unternehmen ist seit 1983 tätig, heute gilt es als größtes Werkzeugmaschinenwerk der USA. Das Produktportfolio umfasst Dreheinheiten, CNC-Bearbeitungsmodule und große 5-Achs-Spezialanlagen. Gleichzeitig besteht die Werkstattausstattung zu 75% aus Maschinen aus eigener Herstellung, ein solcher Ansatz kann die Produktkosten erheblich senken.

- ANCA (Australien). Der Hersteller fertigt seit Mitte der 80er Jahre CNC-Schleifmaschinen. XX Jahrhundert. Werkstätten befinden sich in Melbourne, zwei weitere Fabriken in Taiwan und Thailand. Das Unternehmen fertigt Werkzeugschneid- und Schärfmaschinen, Anlagen zur Herstellung von Gewindebohrern und fertigt Fräs- und Schleifeinheiten.

- HEDELIUS (Deutschland). Der Arbeitsbeginn des deutschen Unternehmens fiel auf 1967. Zunächst beschränkte der Hersteller das Angebot an Holzbearbeitungsmaschinen. Aber ein Jahrzehnt später wurde eine Linie eröffnet, um Bearbeitungsgeräte für die Bedürfnisse der metallverarbeitenden Industrie herzustellen.

- Biglia (Italien). Der italienische Hersteller gilt als einer der führenden Hersteller von produktiven Bearbeitungsdreheinheiten. Es ist seit 1958 in Betrieb. Das Unternehmen bietet Dreh- und Fräszentren sowie Vertikalmaschinen, Anlagen zur Rundstangenbearbeitung und Bearbeitungsanlagen.

Die Produktqualität wird durch die internationalen Zertifikate ISO 9001 und das CE-Zeichen bestätigt.

Komponenten und Zubehör

Alle in den Maschinen verwendeten Komponenten lassen sich bedingt in 3 Kategorien einteilen.

- Mechanisch - dies sind Führungen sowie Lager für sie. Dazu gehören auch Zahnstangen, Antriebsriemen für Getriebe, Kupplungen, Rollgänge, Getriebe und andere.

- Elektromechanisch - umfassen alle Arten von Motoren, Spindel- und Achsantrieben. Zu dieser Gruppe gehören Hilfsmotoren, zum Beispiel für die Zufuhr von Kühlschmierstoff. Die Kategorie umfasst auch Netzteile zu deren Steuerung (Netzteile, Frequenzumrichter, elektromagnetische Relais, Endsensoren).

- Elektronisch - Diese Gruppe von Verbrauchsmaterialien besteht aus Platinen, Kommunikation, Treibern und vielem mehr.

Es ist zu bedenken, dass einige Verbrauchsmaterialien bilden eine einzige funktionale Verbindung miteinander... Ein Beispiel ist: ein Schrittmotor, ein Treiber und eine Stromversorgung für den Antrieb. Alle Komponenten dieses Bundles müssen genau zueinander passen. Gleiches gilt für die Gruppe: Spindel, Frequenzumrichter, Schrauben und Muttern, Zahnstange und Ritzel.

Wenn eines der Ersatzteile eines solchen Bündels ersetzt werden muss, muss die Auswahl unter Berücksichtigung der technischen und betrieblichen Parameter aller anderen Komponenten getroffen werden. Bei der Auswahl eines bestimmten Ersatzteils einer solchen Gruppe ist es erforderlich, dem Verkäufer die Hauptdokumentation für die anderen Komponenten des Pakets zur Verfügung zu stellen. Sie müssen mindestens einen Hersteller haben.

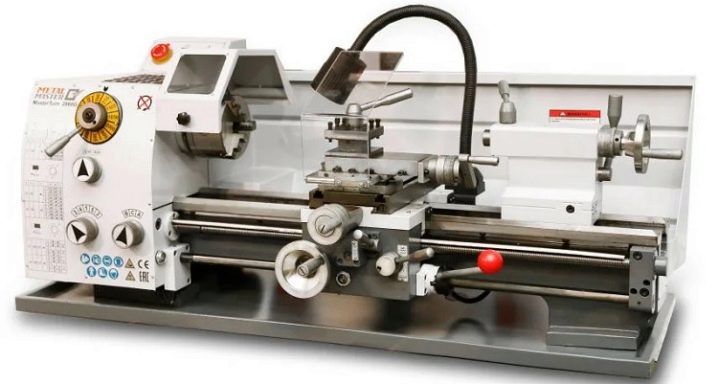

Nuancen der Reparatur

Werkzeugmaschinen zu reparieren ist kein einfacher Prozess. Do it yourself kann von Personen mit speziellen Fähigkeiten im Umgang mit solchen Geräten durchgeführt werden. Hier ist ein Beispiel basierend auf einer Drehmaschine. Es ist kein Geheimnis, dass der Wunsch, eine Werkstatt mit einer Drehmaschine auszustatten, oft im Widerspruch zum Budget steht. Deshalb kaufen manche Leute gebrauchte Modelle, manchmal in einem ziemlich beklagenswerten Zustand.

Reparaturen ermöglichen eine Verlängerung der Lebensdauer solcher Geräte. Einer der häufigsten Mängel solcher Maschinen ist die Erschöpfung der Schneidflächen einer Metallbearbeitungsmaschine, die zu Verschleiß führt. In diesem Fall muss die Reparatur unbedingt einen Schabevorgang beinhalten, wodurch alle beschädigten Reibflächenschichten entfernt werden.

Am häufigsten werden der Bremssattel, die Schlitten und die Bettführungen in Drehmaschinen abgeschabt. Die Entwicklung von Führungen ist mit häufigem Eindringen von Metallspänen oder groben Verletzungen der Betriebsbedingungen verbunden. Ein plötzlicher Wechsel der Betriebsarten, Mangelschmierung und andere Faktoren führen zum Ausfall. Das Schaben kann grob sein - es wird hergestellt, um ausgeprägte Defekte zu beseitigen, in diesem Fall werden 0,001-0,03 mm Metall entfernt.

Unmittelbar nach dem Schruppen wird ein abschließendes Schaben durchgeführt, mit dem Sie alle kleinen Unregelmäßigkeiten des Lacks neutralisieren können. Die nach dem Abkratzen der aufgetragenen Farbe auf der Oberfläche verbleibenden Flecken werden zur Orientierung für den Meister - je kleiner ihre Anzahl und ihr Durchmesser, desto glatter wird die Oberfläche. In der letzten Phase der Arbeit wird ein abschließendes Schaben durchgeführt, um eine gleichmäßige Verteilung der Flecken zu gewährleisten.

Reparaturen beschränken sich natürlich nicht auf das Schaben. Es ist jedoch diese Maßnahme, die eine maximale Drehgenauigkeit und eine reibungslose Bewegung der Arbeitsmechanismen der Ausrüstung gewährleistet.

Das musst du aber verstehen Eine Reparatur von Maschinen zum Selbermachen ist nur dann ratsam, wenn es sich um leichte, funktionsschwache Haushaltsgeräte handelt. Wenn es erforderlich ist, tonnenschwere Anlagen einer mittleren oder schweren Klasse zu restaurieren, ist es besser, die Ausrüstung in die Hände von Spezialisten zu übergeben. Sie werden nicht nur ihre Arbeitsfähigkeit wiederherstellen, sondern auch die Produktivität steigern.

Der Kommentar wurde erfolgreich gesendet.