Merkmale von Horizontalbohrmaschinen

Für die Bearbeitung von Metallplatinen gibt es eine Vielzahl von Geräten, die sich in Arbeitsweise, Umfang und Fähigkeiten voneinander unterscheiden. Zu den beliebtesten Maschinen gehören Horizontalbohrmaschinen, da sie multifunktional sind und Sie Aufgaben unterschiedlicher Komplexität ausführen können.

Gerät und Funktionsprinzip

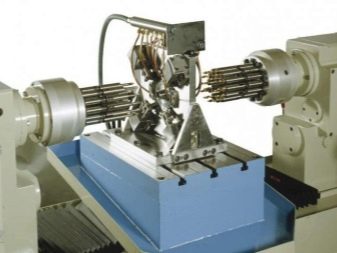

Das Funktionsprinzip dieser Produkte besteht darin, verschiedene Operationen mit dem vorbereiteten Material mit einer Spindel und einem feststehenden Werkzeug durchzuführen. Die am häufigsten verwendeten sind in der Regel Bohrer, Reibahlen, Fräser, Senker und viele andere. Durch die Rotation dieser Teile kann das Metall so bearbeitet werden, dass das Endprodukt am ehesten den Vorstellungen des Arbeiters oder Herstellers entspricht. Es gibt keine schwerwiegenden Merkmale des Funktionsprinzips, da die Maschinen selbst einen Arbeitszweck haben - ein fertiges Teil aus einem Werkstück herzustellen oder es für die nachfolgende Arbeit mit einer anderen Technik in einen bestimmten Zustand zu bringen.

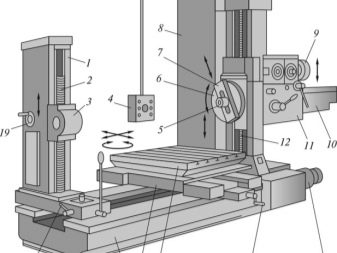

Viele Modelle und ihre Modifikationen lassen sagen, dass die Variabilität des Einsatzes von Horizontalbohrmaschinen sehr vielfältig ist. Semiprofessionelle Einheiten haben beispielsweise hauptsächlich einen festen Arbeitstisch und eine sehr bewegliche Spindel, die in verschiedene Richtungen rotiert und Metallstrukturen bearbeitet. Es gibt auch Modelle mit einem hohen Automatisierungsgrad.

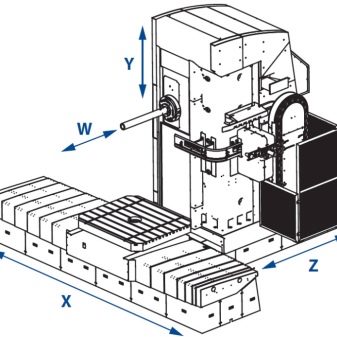

Ihr Merkmal ist, dass die Spindel völlig bewegungslos ist, was über den Desktop nicht gesagt werden kann. Es kann sich in Höhe, Länge, Breite bewegen - alle Achsen. Und schon bei dieser Technologie ändert sich die Position des Werkstücks relativ zur Hauptausrüstung.

Ein etwas anderes Funktionsprinzip für Produkte mit CNC. In diesem Fall ist die Hauptphase der Vorbereitung der Maschine die Programmierung, die darin besteht, ein ungefähres Werkstück in der Anwendung zu erstellen, alle erforderlichen Parameter festzulegen und diese durch automatisierte Mechanismen in die Realität umzusetzen. Simulationsprogramme mit Editoren ermöglichen es Ihnen, eine Vielzahl von Modellen in Form von geometrischen Formen zu erstellen, eine Bearbeitungsmethode und ein Werkzeug auszuwählen, Koordinaten und Vektorführungen einzustellen, Variationen der Spindelbewegung und vieles mehr.

Außerdem ist die Funktionalität von CNC nicht nur auf einen Arbeitsschritt beschränkt - es kann eine Vielzahl von ihnen geben, von der reinen Grobbearbeitung bis zur Endbearbeitung und zuletzt. Dies ist einer der Vorteile solcher Maschinen, da alle Phasen, wenn möglich in einer bestimmten Situation, auf demselben Gerät durchgeführt werden können.

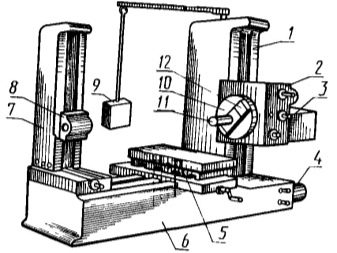

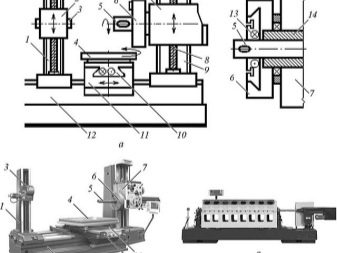

Was das Gerät betrifft, ist es auch anders. Aber es gibt auch Gemeinsamkeiten, die ausnahmslos allen Maschinen innewohnen. Erstens ist dies das Vorhandensein eines Tisches, an dem sich die verarbeiteten Rohstoffe befinden und das Werkzeug funktioniert. Die Befestigung hängt vom Gerätehersteller und der vom Hersteller verwendeten Methode ab. Zweitens hat jede Maschine Einheiten, die die Spindel und andere Elemente umfassen, wenn sie vom Paket bereitgestellt werden.

Konkret liegt bei Horizontalbohrmodellen die gesamte Arbeitsbasis oben, aber die freie Beweglichkeit der Werkzeuge bzw. des Arbeitstisches ermöglicht eine allseitige Bearbeitung der Werkstücke.

Natürlich befindet sich die gesamte Struktur auf einem Bett, dessen Arbeitsqualität auf hohem Niveau sein muss, da Mängel an diesem Bauteil zu Ungenauigkeiten in der Arbeit führen können. Wenn dies in der Haushaltsproduktion nicht so gruselig ist, können Sie bei der Serienproduktion erhebliche Verluste erleiden, was unzulässig ist. Das Gerät von Maschinen umfasst auch Gestelle. Ihr Zweck ist es, einen Ort zu schaffen, an dem Werkzeuge und Kontrollen gesichert werden können. Es ist dieses Set, das Standard ist und auf allen Maschinen zu finden ist.

Wie bei jeder ähnlichen Technik haben horizontale Bohrmodelle individuelle Schemata für Montage und Reparatur. Dies geschieht jedoch nur durch speziell geschultes Personal, das in jedem Unternehmen, das diese Geräte verwendet, vorhanden sein sollte. Aufgrund der Komplexität des Gerätedesigns und aller Technologien ist es nicht empfehlenswert, selbst größere Änderungen vorzunehmen. Nur eine geschulte Person kann die Arbeitsweise schematisch verstehen, da alle in der Dokumentation angegebenen Zeichnungen und Details zusammengetragen sind, was die Wahrnehmung der einzelnen Mechanismen der Technik erschwert.

Termin

Die Horizontalbohrmaschinen sind sehr vielseitig und in den unterschiedlichsten Variationen einsetzbar. Die Hauptarbeitsgänge sind das Schneiden von Innen- und Außengewinden, das Bohren von Sack- und Durchgangslöchern, das Fräsen, Senken, das Besäumen von Werkstückenden und vieles mehr. Wie oben erwähnt, eignet sich diese Art der Technik in verschiedenen Phasen der Bearbeitung des Materials gleich gut und ist daher mit einer Vielzahl von Werkzeugen ausgestattet. Besonderes Augenmerk sollte auf die Klassifizierung der Geräte gelegt werden. Maschinen vom Typ A eignen sich am besten zum Schlichten kleiner Werkstücke, die eine hohe Präzision und eine geeignete Spindelwerkzeuggröße erfordern.

Diese Modelle können semiprofessionell sein und in der Kleinproduktion für die Herstellung von Kleinteilen, einigen Komponenten vorgefertigter Strukturen, verwendet werden. Modelle vom Typ B sind bereits größer und haben eine beachtliche Größe der Tischplatte, auf der ein mittelgroßes Werkstück abgelegt werden kann. Natürlich sind solche Geräte teurer, aber funktionaler und können einen erheblichen Teil der Aufgaben von Maschinen des Typs A erfüllen , und Funktionalität.

Der letzte Typ von Horizontalbohrmaschinen mit der Klassifizierung C zeichnet sich dadurch aus, dass er mit Geräten für die Massenproduktion von Produkten ausgestattet ist. Möglich wird dies durch den Betrieb von automatischen Systemen, Sicherheitsfunktionen und einer insgesamt erhöhten Ressource.

Solche Geräte werden fast ununterbrochen verwendet und erfordern keine häufige Wartung, wenn alle Konstruktionselemente korrekt angebracht und gemäß den Normen montiert sind.

Beliebte Hersteller

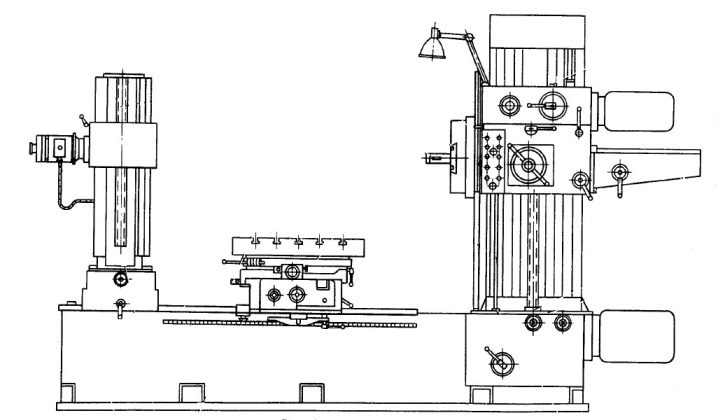

Einer der weltbekannten Hersteller dieses Maschinentyps ist Tschechischer SKODA. Modell FCW160 hat aufgrund seiner Vielseitigkeit und seines Umfangs gute Bewertungen von den Verbrauchern. Auf dieser Anlage werden Teile und Komponenten in der Großenergietechnik, Verkehrstechnik, Schiffbau, Ölindustrie und im Flugzeugbau hergestellt. Dieses Modell unterscheidet sich von seinen Vorgängern dadurch, dass es mehrere Upgrade-Optionen bietet. Die Modelle des Herstellers sind in verschiedenen Teilen Europas am beliebtesten und werden in mittleren und großen Unternehmen eingesetzt.

Der Spindeldurchmesser beträgt 160 mm und die Rotationsgeschwindigkeit beträgt 3000 U/min. Die Hauptmotorleistung erreicht 58 kW, für jede der Achsen sind Buchsenverlängerungen vorgesehen. Der Spindelstock besteht aus Grauguss, einem der besten Materialien in der Werkzeugmaschinenindustrie. Es ist zu beachten, dass in Bezug auf den Anwendungsbereich SKODA FCW-Serie wird als Ausrüstung für die Massenproduktion verwendet, und daher ist die Lebensdauer aller Teile der Struktur extrem lang.

GMW-Maschinen Ist ein deutscher Hersteller, der für seine Maschinen der TB110-TB160-Serie bekannt ist. Jedes der Modelle verfügt über robuste Gussböden, die höchsten Anforderungen gerecht werden. Der Arbeitsprozess ist sehr abwechslungsreich, da das CNC-System verwendet wird. Das Design der Produkte besteht aus einzelnen Modulen, die in relativ kurzer Zeit direkt am Produktionsstandort montiert werden können. Eines der Features ist auch die Möglichkeit, die Konfiguration durch die Integration verschiedener Systeme zu verbessern.

Dazu zählen Linear- und Prismenführungen, Schnellwechselsysteme für Arbeitswerkzeuge, das Vorhandensein einer lagernden Spindelpinole sowie konstruktiv neue Rundtische mit unterschiedlichen Tragfähigkeiten. Vor der Bestellung hat der Kunde die Möglichkeit, das Steuerungssystem selbstständig auszuwählen - Siemens, Heidenhain oder Fanuc... Am vielseitigsten Modell ist TB160CNC mit großem Tisch 2000x2500 mm. Gleichzeitig kann das maximale Werkstückgewicht bis zu 20 Tonnen erreichen. Spindeldurchmesser 160 mm, Oberfräse 260 mm, Drehzahl 2500 U/min.

Der Drehwinkel des Tisches in allen Achsen und 360 Grad, der eine vollständige Bearbeitung des Produkts von allen Seiten und Winkeln garantiert. Auf TB160CNC bis zu 60 verschiedene Werkzeuge können untergebracht werden, wodurch die Anzahl der durchgeführten Prozesse sehr komplexe Operationen mit unterschiedlichen Materialien ermöglicht. Die Leistung der Hauptmaschine beträgt 37 kW, die Aufstellfläche der Maschine beträgt 6,1 x 7,0 x 4,9 m und das Gewicht beträgt etwa 40 Tonnen. Die Popularität der Serie dieser Produkte liegt darin, dass sie je nach Einsatzbereich modifiziert werden können.

Betriebsvorschriften

Komplexe Technik erfordert einen sorgfältigen Umgang. Dies gilt insbesondere für Maschinen, da diese in einem optimalen Zustand gehalten werden müssen, um so produktiv wie möglich zu sein. Nach der Montage ist zunächst der Anschluss an das Stromnetz erforderlich. Diese Komponente ist sehr wichtig, da es in diesem Teil viele Fehler gibt, die alle zu Problemen führen können.

Vergessen Sie nicht, dass nach einiger Zeit des Gebrauchs Arbeitswerkzeuge und -materialien, deren Qualität allmählich abnimmt, überprüft und rechtzeitig ersetzt werden müssen.

In dem Raum, in dem sich die Geräte befinden, müssen besondere Bedingungen herrschen. Arbeitsreste, Späne, Staub, Schmutz und dergleichen müssen selbstverständlich entfernt werden. Dies gilt auch für Produktionseinheiten. Sie müssen gereinigt und geschmiert werden sowie den Allgemeinzustand überwachen. In regelmäßigen Abständen sollte eine vollständige Diagnose der Ausrüstung durchgeführt werden, die sowohl in der Überprüfung der Software und der Steuerungssysteme als auch in der Konstruktion und Zuverlässigkeit von Befestigungsteilen und Baugruppen besteht. Es ist wichtig zu verstehen, dass das Endergebnis selbst bei einem geringen Spiel in einem der Fahrwerke ungenauer werden kann. Im Kontext der Massenproduktion wird dies zu einem ernsthaften Problem.

Service- und Reparaturarbeiten sollten von geschulten Personen durchgeführt werden, deren Verantwortung es ist, den optimalen Zustand der Maschine zu erhalten. Je komplexer die Einheit, desto schwieriger ist es, alle notwendigen Voraussetzungen für ihren Betrieb zu schaffen.

Sicherheitsvorkehrungen bestehen auch darin, dass der Benutzer Schutzkleidung und andere Elemente tragen muss, um die Maschine bequemer zu benutzen. Das Fixieren des Werkstücks, die Bearbeitung, das Bewegen um den Tisch, die Programmierung und alle anderen Schritte müssen gemäß den in der technischen Dokumentation beschriebenen Standards durchgeführt werden. Es sollte verstanden werden, dass sich eine Abweichung von den Indikatoren negativ auf das Ergebnis der Arbeit auswirkt. Seien Sie nicht faul, die Dokumentation zu studieren, da es viele nützliche Informationen gibt, die beim Betrieb des Geräts helfen.

Der Kommentar wurde erfolgreich gesendet.