Übersicht Koordinatenbohrmaschinen und deren Bedienung

Bei der Herstellung verschiedener Produkte ist es sehr wichtig, auf Genauigkeit und Genauigkeit zu achten. Dafür gibt es Maschinen, mit denen Sie tun können, was eine Person nicht kann. Bei der Erstellung von Rohlingen sollte den unterschiedlichsten Aspekten und Elementen des Produktes besondere Aufmerksamkeit geschenkt werden. Dazu werden Schablonenbohrmaschinen verwendet, die durch viele Modelle auf dem aktuellen Gerätemarkt vertreten sind.

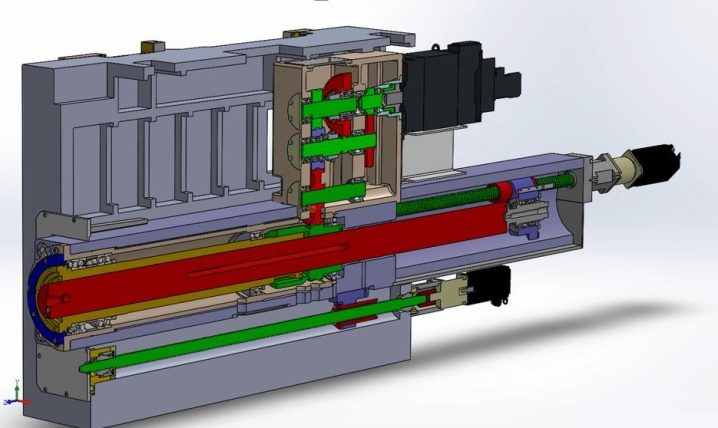

Gerät und Funktionsprinzip

Das grundlegende Funktionsprinzip dieser Art von Technik besteht darin, Löcher in der genauesten Ausführung zu bearbeiten. Dazu wird ein Koordinatensystem verwendet, das die unterschiedlichsten Bearbeitungen des Werkstücks entsprechend den Produktionszielen ermöglicht. Der Hauptarbeitsmechanismus ist die Spindel, die eine horizontale oder vertikale Position hat. Daran ist eine Vorrichtung angebracht, die das Arbeitswerkzeug hält.

Ein Merkmal von Lehrenbohrmaschinen ist die Vielseitigkeit bei der Auswahl der Schneidvorrichtung. Es kann sich um Bohrer verschiedener Formen und Durchmesser, Fräser, Gewindebohrer, Senker und ähnliche Werkzeuge handeln. Darüber hinaus hängen ihre maximalen Abmessungen vom spezifischen Modell der Maschine und ihrer Klassifizierung ab. Eine Spindel mit festem Anbau bewegt sich in linearer Richtung entlang einer gegebenen Achse.

Unabhängig davon lohnt es sich, auf das Gerät einer solchen Maschine zu achten. Seine Basis ist wie bei anderen Gerätetypen das Bett. Sie ist es, die nach dem Zusammenbau der Ausrüstung die gesamte körperliche Belastung ausmacht, daher muss dieser Teil der Struktur unbedingt aus sehr harten Materialien bestehen. Oft wird es zu Gusseisen. Der nächste Teil der Maschine ist der Arbeitstisch, auf dem das Werkstück aufgelegt und fixiert und damit für die Bearbeitung vorbereitet wird.

Dieses Konstruktionselement ist mit einem Schlitten ausgestattet, so dass es entsprechend dem Koordinatensystem verschoben und mit der gewünschten Seite an das Schneidwerkzeug angepasst werden kann.

Oben befindet sich der Bohrkopf der Spindel, der das erforderliche Loch bohrt. Die Maschine wird von einem Motor mit einer bestimmten Leistung und der Anzahl der Spindelumdrehungen pro Minute angetrieben.

Termin

Koordinatenbohrmaschinen können als Universalgeräte klassifiziert werden, da sie innerhalb ihres Anwendungsbereichs eine Vielzahl von Operationen ausführen können. Die grundlegendsten davon sind Bohren und Bohren von Löchern, sowohl in der Roh- als auch in der Endversion. Dies ist durch den einfachen Wechsel des Schneidwerkzeugs möglich, das unterschiedlich groß sein kann. Außerdem werden solche Einheiten häufig zum Drehen von zylindrischen Oberflächen, zum Bearbeiten der Enden von Löchern, zum Ansenken und zum Einsatz verwendet.

Zu den Funktionen von Lehrenbohrmaschinen gehören Planfräsen und Gewindeformen. Im Allgemeinen ist die Ausrüstung recht nützlich und ist sowohl für den Einsatz in der Massenproduktion als auch für die Herstellung von einzigartigen Rohlingen pro Stück gedacht. Diese Art von Ausrüstung kann sowohl Metallkonstruktionen als auch eine Vielzahl von Holzarten verarbeiten und wird daher in vielen Bereichen eingesetzt: in der Herstellung von Teilen, Möbeln, Großgeräten, Fabrikproduktion und anderen Industrien.

Die Konstruktionsmerkmale von Lehrenbohrmodellen ermöglichen es Ihnen, Löcher in die schwierigsten Teile zu bohren, beispielsweise wenn Sie in einem Winkel oder in senkrechten Ebenen arbeiten müssen. Außerdem ist es durch optische Geräte möglich, sehr genaue Messungen in Teilen durchzuführen und den Abstand zwischen den Mittelpunkten der Werkstücke zu berechnen. Eine Verstellung bis 0,001 mm liefert zuverlässige Informationen.

Das Koordinatensystem ermöglicht es der Maschine, Operationen auf verschiedene Weise auszuführen.

Artenübersicht

Von Entwurf

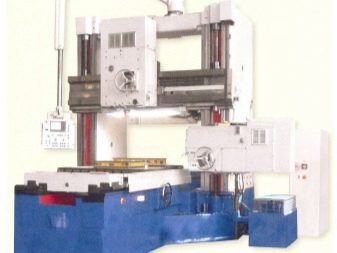

Je nach Layout werden die Maschinen in ein- und zweisäulig eingeteilt. Im ersten Fall handelt es sich um Modelle, die selbst durchschnittliche Abmessungen und dementsprechend einen Rahmen haben. Solche Produkte sind mit einem Kreuztisch ausgestattet, auf dem sich das Werkstück in der horizontalen Ebene entlang der Senkrechten bewegt. Strukturell sind einspaltige Modelle einfacher, aber ihr Preis ist niedriger. Diese Geräte werden meist in mittelständischen Unternehmen eingesetzt und sind mit grundlegenden technologischen Funktionen ausgestattet.

Ihre Anzahl und Vielseitigkeit ermöglichen es, ein beträchtliches Arbeitsvolumen auszuführen, sind jedoch den Zweisäulenmaschinen unterlegen, die sich wiederum durch das Vorhandensein einer zweiten Säule auszeichnen.

Es führt mehrere Funktionen gleichzeitig aus. Der erste besteht darin, die Festigkeit und Steifigkeit der Struktur zu erhöhen, da die Zwei-Pfosten-Modelle breiter sind und ihre Tische groß sind. Das zweite Ziel ist die Platzierung zusätzlicher technologischer Systeme und Baugruppen, damit die Arbeit im Gegensatz zur einspaltigen Arbeit abwechslungsreicher und genauer ist. Ein Merkmal der Bedienung solcher Modelle besteht darin, dass sich der Tisch auf einem Schlitten zwischen den Zahnstangen bewegt und sich die Spindel vertikal bewegt.

Nach Automatisierungsgrad

Der anfängliche Satz von Automatisierungsfunktionen für Koordinatenbohrmaschinen impliziert die Möglichkeit, die Anzeige während der Einstellung des Koordinatensystems anzugeben. Diese Technologie erleichtert die Anpassung der Technik und ermöglicht Ihnen eine bessere Navigation bei verschiedenen Operationen. Weitere Features sind der automatische Werkzeugwechsel und der einfachere Zugang zum Werkstückwechsel. Sehr nützliche Optionen, mit deren Hilfe der Benutzer weniger Zeit damit verbringen muss, die Maschine für die nächsten Bearbeitungsschritte vorzubereiten oder die Teile auf dem Tisch neu anzuordnen.

Allgemein, Diese Möglichkeiten werden dort eingesetzt, wo die Produktion nicht in ständiger Arbeit an den gleichen Rohlingen, sondern in der Herstellung von Kleinserienprodukten besteht. Aus diesem Grund wechseln die verwendeten Werkzeuge periodisch und die Arbeitsfläche passt sich neuen Werkstücken an. Die fortschrittlichsten Maschinen sind mit einem CNC-System ausgestattet, das den Betrieb des Produkts am automatisiertesten und benutzerfreundlichsten macht.

Die Bedeutung der CNC ist, dass Sie mit Hilfe einer bestimmten Software alle notwendigen Parameter für die Bearbeitung einstellen können, wodurch ihre Genauigkeit und schrittweise Ausführung auf der Maschine erreicht wird.

Außerdem unterstützen die meisten dafür verwendeten Anwendungen eine beträchtliche Anzahl von Lösungen sowohl für Werkzeuge als auch für die visuelle Erstellung von Rohlingen mit der Möglichkeit, eine Vorschau der Arbeit an ihnen anzuzeigen. Mit diesen Manipulationen können Sie Algorithmen zum Schruppen und Schlichten mit unterschiedlichen Spindelhüben erstellen, die Anzahl ihrer Umdrehungen einstellen, Richtungsvektoren ändern und vieles mehr.

Die CNC bringt die Bedienung der Ausrüstung auf eine neue Ebene, da der Benutzer das Programm nur konfigurieren muss, nachdem er es zuvor im Editor überprüft hat, und die Maschine nicht verwenden muss. Nach dem Starten des Geräts müssen nur noch der Arbeitsprozess und die Richtigkeit seiner Umsetzung überwacht werden. Auch für die CNC gibt es zusätzliche Optionen, zum Beispiel die Anbindung verschiedener automatisierter Teile des Aufbaus.

Takelwerk

Das Hauptzubehör der Maschine sind Fräser, die durch den Schaftkopf an der Struktur befestigt werden. Der Halter hat ein freies Spiel, so dass das Schneidwerkzeug die Arbeit auf unterschiedliche Weise erledigen kann. Unter anderen Arten von Ausrüstungen für Lehrenbohrmaschinen lassen sich einzelne Konstruktionen unterscheiden, darunter ein Drehtisch. Sie ermöglicht es, das Teil so aufzuklappen, dass das bereits eingestellte Programm nicht verändert wird.

Anzahl und Variabilität der Werkzeugteile hängen von der Konfiguration ab, die wiederum von jedem Hersteller individuell dargestellt wird. Daher müssen Sie vor dem Kauf einer Maschine nicht nur die Grundausstattung des Produkts studieren, sondern auch die Möglichkeiten für eine zukünftige Modernisierung, wenn sich der Anwendungsbereich ändert oder die vorhandenen Eigenschaften der Ausrüstung nicht ausreichen.

Top-Hersteller

- JSC "Stan-Samara" ist ein inländischer Hersteller, der sich auf Bohrmaschinen spezialisiert hat. Das Unternehmen setzt auf Sortimentsvielfalt und unterteilt seine Produkte daher in besonders präzise und hochpräzise. Die Einheiten sind mit digitalen Systemen ausgestattet, wodurch die Betriebseffizienz gute Indikatoren erreicht. Die Modelle der Kanzlei werden häufig bei großen Unternehmen in Russland und den GUS-Staaten eingesetzt. Auch JSC "Stan-Samara" verkauft einzelne Teile der Struktur, was dem Käufer die Möglichkeit gibt, im Falle eines Ausfalls zusätzliche Teile zu kaufen. Die Maschinen unterscheiden sich in ihren technischen Eigenschaften, Konfiguration, Abmessungen und Preis.

- MZKRS ist ein weiterer russischer Hersteller, seit Sowjetzeiten bekannt. Das Moskauer Unternehmen gewann aufgrund der Zuverlässigkeit und Vielseitigkeit seiner Ausrüstung an Popularität. Darunter befinden sich Einheiten mit DRO und CNC. Die Technik zeichnet sich durch einfache Bedienung und Serienfertigung von Modellen aus, wodurch Sie zwischen Standard- und modifizierten Maschinentypen wählen können. Im Moment hat das Unternehmen aufgehört zu existieren, aber einige Modelle sind im Verkauf zu finden.

- TOS Varnsdorf ist eine bekannte tschechische Markeunter denen verschiedene Produktionsmaschinen hergestellt werden. Das beliebteste Schablonenbohrmodell ist die CNC WHN (Q) 13/15, die Werkstücke mit einem Gewicht von bis zu 25 Tonnen verarbeiten kann. Die Steuerung erfolgt durch ein spezielles System, mit dem Sie Parameter einstellen und integrierte Technologien nutzen können. Dazu gehören Metrologiefunktion, vereinfachte Kopfkalibrierung, modulare Spindelstockschnittstelle, Software-Ferndiagnose und mehr.

Der Hersteller verwendet eine Reihe von Optionen, dank derer Sie die Maschine an die Bedürfnisse der Produktion anpassen können.

Bedienungstipps

Der Betrieb von Lehrenbohrmaschinen muss wie alle ähnlichen Geräte gemäß den Regeln erfolgen. Nach dem Kauf der Maschine und deren Montage ist es notwendig, den Betriebszustand des Gerätes zu überprüfen. Überprüfen Sie alle Komponenten und Teile der Struktur sorgfältig, damit sie nicht beschädigt werden. Dies gilt insbesondere für den Motor, das Netzwerksystem und andere Elemente bei Problemen, bei denen die Maschine nicht verwendet werden kann.

Führen Sie außerdem regelmäßig Wartungsarbeiten an der Software und der CNC, falls vorhanden, durch. Überprüfen Sie während der Arbeit beim Sichern von Werkstück, Schneidwerkzeugen und anderen Teilen den festen Sitz der Befestigungselemente. Vergessen Sie nicht, die Düsen regelmäßig auszutauschen, da sie zum Abschleifen neigen.

Achten Sie auf die Sicherheit des Standorts, an dem sich das Gerät befindet. Der Arbeitsplatz muss sauber und einsatzbereit sein.

Vergessen Sie nicht, dass die Maschine eine bestimmte Konfiguration hat, daher sind unbefugte Konstruktionsänderungen strengstens untersagt. Wenn das Produkt defekt ist, sollten Sie zunächst die Anleitungen und andere Dokumentationen studieren, die Informationen über den Basisservice und eine Beschreibung der Störungsursachen mit ihren möglichen Abhilfen enthalten können. Wenn die Fehlfunktion zu schwerwiegend ist, sollten professionelle Mitarbeiter das Gerät reparieren. Denken Sie daran, dass alle Einstellungen gemäß den Betriebsvorschriften vorgenommen werden müssen.

Der Kommentar wurde erfolgreich gesendet.