Alles über Kühlschmierstoffe für Werkzeugmaschinen

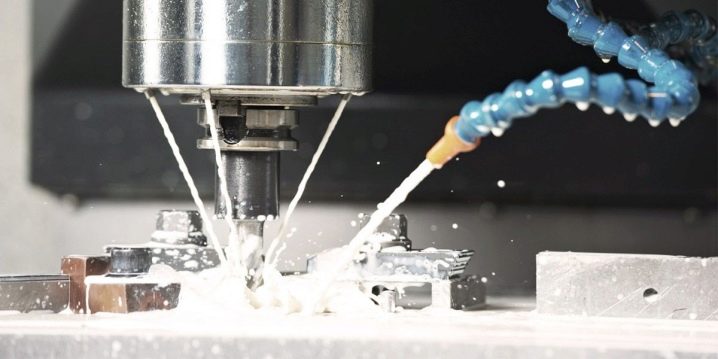

Während des Betriebs überhitzen die Teile der Drehmaschine - auswechselbare Messer -. Wenn Sie keine Maßnahmen ergreifen, um die schleifenden Komponenten, die das Schneiden durchführen, zwangsweise zu kühlen, werden die Brenner sowie die Teile, die sie schneiden, in kurzer Zeit erheblich mehr Schaden nehmen.

Was ist das?

Drehmaschinenkühlmittel (Schneidflüssigkeit) wird verwendet, um den Brennerverschleiß auf jeder Art von Maschine, einschließlich CNC-Maschinen, zu reduzieren. Letztere, die für die Massenproduktion (Kopieren) von Teilen verwendet werden, benötigen eine rechtzeitige Kühlung um ein Vielfaches mehr als manuelle Maschinen, bei denen die Steuerung direkt vom Werker-Bediener durchgeführt wird. Gewindeschneiden, Drehen – beide Prozesse gehen mit einer Erwärmung beim Reiben einher. Sowohl der Brenner als auch das Werkstück erwärmen sich. Wenn die Maschine nicht geschmiert wird, treten Späne und Mikrorisse auf den Teilen auf. Dadurch steigt die Zahl der defekten Teile dramatisch an. Stumpfe Messer zerstören Antrieb und Getriebe der Maschine schneller. Auch die Arbeit des Arbeiters ist kompliziert - er bekommt Verbrennungen und andere arbeitsbedingte Verletzungen. Ohne Kühlmittel ist ein normaler und dauerhafter Betrieb einer Bearbeitungsmaschine oder eines Aggregats nicht möglich.

Neben schmierenden und kühlenden Reibelementen erleichtert Kühlmittel die Entfernung von Metallspänen und Staub von der Oberfläche von Werkstücken und Fräsern.

Beschreibung der Arten

Überschüssige Hitze beim Schneiden und Schärfen von Werkstücken kann mit öl- und wasserhaltigen Substanzen abgeführt werden. Die Zusammensetzung des Kühlschmierstoffs geht von öl- und wassermischbaren Basen aus. Für eine einfache Handhabung bietet die Maschine eine Sprühdüse, mit der dieser flüssige Schmierstoff auf die Schneiden der Messer aufgetragen wird.

Öl

Das Öl verdampft extrem langsam – auch bei erhöhten Temperaturen. Dies erschwert die Wärmeableitung am Brenner und an den Werkstücken. Der Vorteil der Ölzusammensetzung besteht darin, dass Stahl seine Eigenschaften behält. Verbrauch - viel weniger als auf Wasserbasis, dieses Reagenz besteht aus 70 % Standard-Maschinenöl "20", 15 % Leinöl zweiter Klasse und 15 % Kerosin, was die Genauigkeit des Einfädelns erhöht; Hier kommen Formfräser zum Einsatz.

Sulfofresol enthält eine Schwefelergänzung. Der Querschnitt über das zu drehende Teil sollte klein sein. Der Nachteil ist die Giftigkeit von Schwefel, dessen Einatmen bösartige Erkrankungen des Blutes und der Lunge verursachen kann, daher wird meist in einer Gasmaske gearbeitet. 90 % Sulfofresol und 10 % Kerosin werden zum Gewindeschneiden, Tiefbohren und Fertigstellen von Teilen verwendet.

Zum Drehen von Aluminiumteilen wird normales Kerosin benötigt. Die zweite Verwendung von Kerosin ist die Verwendung von dynamischen Schleifsteinen im Schärfprozess.

Wassermischbar

Zu den Kühlschmierstoffen zählen synthetische Schmierstoffe, bei denen Wasser zum Auflösen verwendet wird. Der Vorteil eines solchen Schmiermittels ist eine schnelle Wärmeableitung, der Nachteil ein erhöhter Verbrauch. denn wenn die Fackel auf 100 Grad erhitzt wird, verdampft das Wasser schnell. Die Wärmekapazität und Wärmeabfuhr von Wasser ist viel höher als die von allen flüssigen Erdölprodukten.

In Wasser gelöste Soda - in einer Menge von 1,5% - wird zum Schruppen von Werkstücken verwendet. Eine ähnliche Zusammensetzung enthält 0,8% Soda und ein Viertel Prozent Natriumnitrit. Soda kann durch Trinatriumphosphat ersetzt werden - ebenfalls in einer Menge von 1,5%.Eine Lösung mit Kaliseife (bis 1%), Soda oder Trinatriumphosphat (bis 0,75%), Natriumnitrit (0,25%) verhindert die vorzeitige Korrosionsentwicklung am Schnellarbeitsstahl des Fräsers.

Die folgenden wässrigen Lösungen werden ebenfalls verwendet.

-

4 % Kaliseife und 1,5 % Soda zum Formdrehen. Die Seifenzusammensetzung sollte keine Chlorverbindungen enthalten.

-

Emulsol (2-3%) und Tehsoda (1,5 %) beseitigen strenge Beschränkungen hinsichtlich Reinheit und Geschmeidigkeit der Verarbeitung. Geeignet für schnelles Drehen.

-

Mit 5–8 % Emulsol und 0,2 % Tehsoda oder Trinatriumphosphat können Sie nahezu alle Details „sauber“ schärfen.

-

Eine Emulsion auf Basis von oxidiertem Petrolatum (5%), Soda (0,3%) und Natriumnitrit (0,2%) eignet sich zum Drehen mit erhöhter Leistungsreinheit.

Nachdem Sie sich für die spezifische Zusammensetzung entschieden haben, sehen Sie sich das Sortiment (nach Marke) an.

Beliebte Hersteller

Am gefragtesten sind laut Statistik Hersteller Henkel, Blaser, Cimcool... Diese Firmen haben sich im Vorfeld auf die Produktion von Kühlschmierstoffen konzentriert. Unternehmen, die Motorenöle herstellen für die Marken Castrol, Shell, Mobil, spezialisiert auf Maschinenöl, nicht auf Maschinenschmierstoffe. Dutzende anderer Namen können gefälscht, für Menschen giftig und Maschinen verderben. Auch russische Marken sind auf dem lokalen Markt vertreten, werden aber aufgrund ihrer geringen Delaminationsbeständigkeit kaum nirgendwo verwendet. Der schnelle Verlust der Strukturgleichmäßigkeit führt zum Rosten von Maschinen und Fräsern, außerdem schäumen und setzen sie sich bei Kontakt mit Wasser ab.

Viele Arbeiter reagieren allergisch auf diese Produkte und es ist sehr schwierig und teuer, diese Schmiermittel zu entsorgen.

Es ist gesondert zu erwähnen Oilcool Zusammensetzungzu denen die Additiv Ecoboost 2000... Diese Zusammensetzung wird in Russland hergestellt - heute ist sie ein hochwertiger Ersatz für die oben genannten Marken. Für Drehmaschinen auf dem russischen Markt werden die folgenden Zusammensetzungen vorgestellt.

-

I-12, I-20 auf Ölbasis - entspricht GOST 6243-1975.

-

Emulgatoren mit alkalischer Seife entsprechen den Bestimmungen von GOST 52128-2003.

-

Zusammensetzungen auf Basis von mehrbasigen Alkoholen, Tallölen und Triethanolamin werden gemäß den Bedingungen von GOST 38.01445-1988 hergestellt. Geeignet für Arbeiten mit Schnellarbeitsstahl oder legiertem Stahl, Edelstahl. Der Abfall muss sofort entsorgt werden.

-

Sulfofresole - entsprechen GOST 122-1994. Es enthält reines Öl und schwefelhaltige Zusätze. Reduziert den Abrieb, schützt Messer und Teile vor Rost. Enthält kein Wasser, Laugen und Säuren.

Der Vorteil der aufgeführten Stoffe ist ihre niedrige Viskosität. Die Zusammensetzung verteilt sich schnell über die Oberfläche des Fräsers, verhindert das Anhaften von Spänen am Fräser. Das internationale Sortiment beginnt mit der Marke MobilCut.

Die Nuancen der Wahl

Neben dem Drehen wird auch der Bedarf an Kühlschmierstoff bei Handwerkern beobachtet, die im Fräsen tätig sind. Die Zusammensetzung muss unter Berücksichtigung der Art und Art der Arbeit, der Art und Klasse der Maschine, der Liste der Maßnahmen, der verwendeten Verbrauchsmaterialien und der Art der Kühlmittelzufuhr ausgewählt werden. Für die Drehbearbeitung gibt es keine Universallösung. Aber Sie können ihm näher kommen, indem Sie eine Zusammensetzung wählen, die besser kühlt und die Schläge verhindert, die beim Schneiden von Stahl und Buntmetall entstehen. Die Verarbeitung von Edelstahl schließt den Einsatz von Korrosionsschutzadditiven nicht aus, die entweder in einer bestimmten Zusammensetzung enthalten oder separat geliefert werden können. Edelstahl ist ein viskoses und schwieriges Material beim Drehen und Bohren sowie beim Schlichten, daher sollte die Konzentration des Kühlschmierstoffs für das Schneiden genau solcher Materialien ausgelegt werden. Die Verarbeitung von Aluminium und anderen weichen NE-Metallen zwingt zum Rückgriff auf Compounds mit Anti-Grat- und Anti-Bump-Eigenschaften.

Kühlmittel sollte kein Beschlagen erzeugen, die Selbstverbrennung unterstützen und Schaum bilden. Um ein Verkratzen der zu bearbeitenden Werkstücke zu vermeiden, verwenden Sie "Reinigungsmittel"-Compounds.

Merkmale der Ablage

Die Maschinenpumpe ist mit Schläuchen ausgestattet, an deren Ende sich entweder eine Spritzdüse oder eine Punktdüse befindet, die für eine gezielte Spülung des Brenners und der Oberfläche der Teile sorgt. Der Druck im System beträgt 10 Atmosphären oder mehr. Die sogenannte Methode. eine unabhängige Bewässerung trägt nicht zu einem gleichmäßigen Sprühen der Zusammensetzung über den Brenner und die Arbeitsfläche bei. Die Späneabfuhr ist schwierig. Dieser Nachteil wird durch Druckerhöhung überwunden - in vertretbaren Grenzen, damit Pumpe und Schläuche intakt bleiben.

Bei der Spindeleingriffsmethode wird eine dünne und schmale Spiralbohrung (außerhalb) des Brenners verwendet. Die Schmierstoffzufuhr erfolgt über eine spezielle, zum Futter passende Bahn. Der Schmierstoffverbrauch - entsprechend den Angaben der Tankskalierung - ist wirtschaftlich, da er sofort an die Schneidkanten geleitet wird. Die bei der Arbeit abgekratzten Späne werden schnell und effizient von den Schneidkanten entfernt.

Ein unabhängiges Versorgungssystem sieht die Anordnung einer Tropfstation vor. Sie fand Anwendung in Nicht-CNC-Maschinen. Für seine Montage werden neben einem Tropfer Kapillarschläuche, ein primitiver Wasserhahn oder ein hallenverstellbarer Kapillarschlauch verwendet.

Anwendung

Das Kühlmittel wird bei Trübung mit Stahl- oder Buntmetall-Mikropartikeln gereinigt. Der einfachste Weg, Metallablagerungen aus einer Flüssigkeit zu entfernen, besteht darin, sie durch Watte oder Filterpapier zu leiten. Der Kühlmittelwechselplan ist nach 10 Monaten. Der Abfall ist mit kleinsten Eisenpartikeln verunreinigt, die darin gelöst sind und jeden Filter leicht überwinden.

Der Kommentar wurde erfolgreich gesendet.