Alles, was Sie über Drehwerkzeuge wissen müssen

Profis wissen alles über Schneidwerkzeuge für Drehmaschinen, doch der Laie kann sich leicht in der Vielfalt an Werkzeugtypen, Formen und Herstellern verlieren. Und noch schwieriger ist es für sie, sich dem Thema Schneidezähne mit eigenen Händen zu nähern. Aber es gibt immer noch Regeln für das Schärfen und Installieren. Es lohnt sich, darauf zu achten.

Besonderheiten

Was ein Drehwerkzeug ist, ist ein Element, das einen Halter und einen Arbeitskopf umfasst. Die erste hilft, den Fräser an der Maschine zu befestigen, und die zweite - um mit dem Werkstück zu arbeiten. Der Querschnitt des Halters kann quadratisch oder rechteckig sein. Der Arbeitsteil umfasst mehrere benachbarte Ebenen und Schneidkanten, wobei der Schärfwinkel mit den Eigenschaften des gerade bearbeiteten Materials und der Art der Bearbeitung selbst verbunden ist.

Ein wenig zum Arbeitskopf: Er kann massiv sein oder mit angeschweißten (oder angelöteten) Platten versehen sein. Und auch heute noch gibt es Fräser für eine Drehmaschine, die mit auswechselbaren Platten arbeiten, was sehr praktisch ist. Fräser mit massiven Elementen sind weniger verbreitet, aber geschweißte / geschweißte sind viel häufiger. Sie werden aus Schnellarbeitsstahl oder aus einer Hartmetalllegierung mit Tantal, Titan oder Wolfram hergestellt.

Das Teil kann zur Bearbeitung von Stahl, Gusseisen, Nichteisenmetallprodukten sowie nichtmetallischen Materialien verwendet werden.

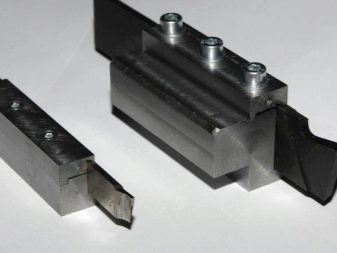

Wie bereits erwähnt, Drehwerkzeuge mit Wechselplatten sind für den Profi eine bequeme Sache. Die Platte am Kopf kann mechanisch, mit Schrauben oder speziellen Klemmen gehalten werden. Und dann ist es sehr bequem, es zu benutzen. Vor allem, wenn die Platte aus Mineralkeramik besteht (obwohl die Kosten für das abgeschnittene Teil in diesem Fall stark "springen").

Der Arbeitsteil des Drehwerkzeugs kann aus Hartmetall, aus Schnellarbeitsstahl oder aus Kohlenstoffstahl bestehen. Es gibt viele Arten von Schneidezähnen, dies ist eine große und komplexe Klassifizierung.

Artenübersicht

Die Schneidezähne unterscheiden sich in Funktionalität, Designnuancen und anderen Parametern.

Nach Vereinbarung

Hier sprechen wir über die Materialien, mit denen der Cutter arbeitet.

-

Holz. Auf den Märkten sind sie in Sets mit Ringen, Kämmen, Reibahlen, Haken, Meisel zu finden. Die Schneidezähne und Rotationsmechanismen werden zusammengehalten.

-

Für Metall. Wenn Sie eine Platte schweißen oder löten müssen, sprechen sie über die optimale Wahl für die Fräser. Hier werden häufiger Hartmetall- und Hochgeschwindigkeitslegierungen verwendet. Der Einbau solcher Fräser ist nicht nur auf Drehmaschinen möglich, sondern auch auf Nuten, Hobeln, Sonderanwendungen und anderen.

Diese Einteilung ist klein, hier wird die Auswahl nicht schwer.

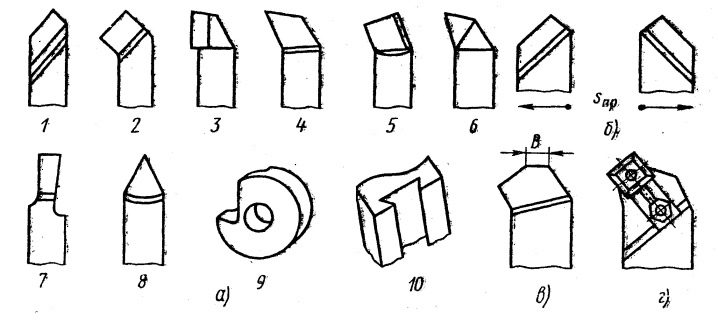

Von Entwurf

Dies sind Vollfräser, bei denen Schaft und Kopf durch ein System angelenkt sind. Oder es handelt sich um ein Werkzeug mit angeschweißten Platten, die sehr fest mit dem Kopf verbunden sind. Wurde das Löten der Platten ohne technische Genauigkeit durchgeführt, können sich nachträglich Risse auf der Arbeitsfläche bilden. Derartige Schneidegeräte sind weit verbreitet, da sie für eine Vielzahl von Maschinen geeignet sind.

Fräser mit mechanischer Plattenbefestigung gelten als eine der bequemsten Optionen für Metallplatten. Dies gilt für vorgefertigte und angepasste Sorten und Halter.

Nach Art der Verarbeitung

Hier werden die Fräser in Schlichten und Vorschlichten unterteilt. Beim Schlichten erfolgt der Vorschub mit geringer Geschwindigkeit, Material mit geringer Dicke wird aus dem Rohling entfernt.Am häufigsten werden solche Werkzeuge durch einen vorbeifahrenden Fräser dargestellt. Vorschlichten sind der vorherigen Version sehr ähnlich, aber sie haben schwächere Eigenschaften als Schlichten. Aber sie können für die gleichen Aufgaben verwendet werden.

Nach Art der Installation

Tangentiale Schneidezähne sind ein Werkzeug, das in einem bestimmten Winkel installiert wird, und außerdem beliebig, mit Ausnahme eines geraden. Dies wird relativ zur Achse der Oberfläche gemessen, die der Operation unterzogen wird. Und das Werkzeug zeichnet sich durch ein komplexes Schema von Befestigungselementen zum Innendrehen aus.

Der Radialfräser zeichnet sich durch die Fixierung eines ausschließlich rechten Winkels auf der zu bearbeitenden Oberfläche aus. Für industrielle Zwecke eine beliebte Option. Und die radiale Version hat ein großes Plus - es ist ein vereinfachtes Befestigungssystem.

Nach Art des Futters

Hier ist es noch einfacher: linke Fräser heißen Werkzeuge mit der rechten Schnittseite, auf die das zu bearbeitende Metall gedreht wird. Bei den rechten Fräsern links befindet sich ein Teil des Schneidens, die Metalloberfläche wird zur Bearbeitung darauf gedreht.

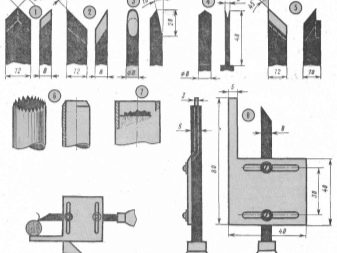

Durch Befestigung des Schneidteils relativ zum Stab

Und dieses Merkmal repräsentiert 4 Arten von Schneidezähnen. Die gebogenen zeichnen sich durch eine spezielle gebogene Linie aus, die für die Projektionsachse der oberen Position charakteristisch ist. Und die seitliche Lokalisierung sorgt dafür, dass die Linien gerade sind. Gerade Schneidezähne sind solche, deren Projektionsachse sowohl von oben als auch von der Seite eine gerade Linie beibehält.

Bei gezeichneten Schneidezähnen sind Kopfteil und Schaft unterschiedlich groß, der Kopf wird kleiner. Es ist an der Inzisalachse befestigt. Details zeichnen sich durch eine gewisse Verschiebung relativ zur Achse der Messer in jeder Richtung aus. Nun, die gebogenen Schneidezähne an der oberen Lokalisation sind durch eine gerade Linie mit der Projektionsachse verbunden, während die seitliche Projektion mit einer gebogenen Linie verbunden ist.

Nach Verarbeitungsmethode

Und hier gibt es viele Sorten.

-

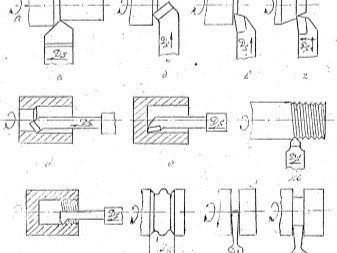

Unterschneiden. Handelt es sich um eine Quervorschubmaschine, lässt sich das Werkzeug einfach an das Gerät anschließen. Dies sind entweder die Kanten verschiedener Oberflächen oder gestufte Elemente.

-

Kontrollpunkte. Funktional für die Metallbearbeitung mit Quer- und Längsvorschubeinrichtung. Dies ist relevant, wenn sich die Besäumung auf die Enden bezieht, auf zylindrische und konische Werkstücke.

-

Langweilig. Wird benötigt für Durchgangs- und Sacklöcher, für Aussparungen und Aussparungen.

-

Runden. Hier bestimmt die Form den Namen.

-

Eingefädelt. Bildet Außen- und Innengewinde, mit trapezförmigem Querschnitt sowie rund und rechteckig. Die Produkte selbst können flach, rund sowie konvex sein.

Und die Schneidezähne sind eben (sie behalten rechteckige Kanten), gebogen (unterscheiden sich nur in der Form, leicht), geformt (kombiniert mit geformten Formen komplexer Strukturen).

Materialien

Es wurde bereits darauf hingewiesen, dass Schneidezähne aus den unterschiedlichsten Materialien bestehen. Zum Beispiel solide. Dies sind Wolframwerkzeuge, die NE-Metalle und verschiedene Legierungen bearbeiten können. Gut für Werkstücke aus Gusseisen, Nichtmetallen. Es gibt auch Titan-Wolfram-Fräser, die mit jedem Metall arbeiten können. Und Tantal-Wolfram-Titan-Fräser werden dort benötigt, wo es darum geht, schwierige Metalle zu bearbeiten, zum Beispiel Schmieden und hitzebeständige, also nicht so einfach zu nehmende.

Wenn die Messer aus schnell schneidenden Materialien hergestellt werden, können sie mit normaler Effizienz und mit erhöhter Effizienz sein. Aber diejenigen Werkzeuge, die aus Kohlenstoffmaterial bestehen, gelten zu Recht als die höchste Qualität.

Diamantschneider werden auch verwendet: Sie bearbeiten gut NE-Metalle sowie Kunststoff, Gummi, Ebonit, Faser. Auf Eisenmetallen funktionieren sie jedoch kaum, denn Diamantschleifer gelten in ihrer Beziehung als sehr zerbrechlich. Elborische Elemente gelten als "frische" Konkurrenten für Diamantelemente.

Top-Hersteller

Auch russische Unternehmen zählen zu den wichtigsten Herstellern. Zum Beispiel INIGS, es eignet sich hervorragend zum Durchbohren von Teilen zu einem guten Preis. Und auch unter den einheimischen Marken sind die Führer "Kanashsky IZ", ein beliebtes Produkt, das gerade Linie ist. Unter den Importunternehmen genießen tschechische Hersteller großes Vertrauen.

Beliebt sind auch Bausätze, zum Beispiel ein Werkzeugsatz für Holz. Beliebte Produkte sind Enkor sowie Metalmaster, Proma, Proxxon. Sie müssen sich jedoch nicht nur auf Marken, Preis und Produktionsland konzentrieren.

Auswahltipps

Der Fräser wird je nach Art des zu bearbeitenden Teils, dem Material des Teils, der Form und der gewünschten Oberflächengüte ausgewählt. Zum Beispiel wird ein zylindrisches Teil ohne Innenloch angefordert, was bedeutet, dass der Fräser einen Durchgangs-, Durchgangs- oder Stoßfräser benötigt.

Was ist bei der Auswahl noch zu beachten:

-

Herstellungsmaterial (z. B. Edelstahl oder Hartlegierungen);

-

das Vorhandensein / Fehlen eines Sets (es ist oft rentabler, nur die Sets zu kaufen);

-

die Möglichkeit, ein Universalwerkzeug zu verwenden, kann ein solcher Fräser auch als modularer Fräser bezeichnet werden, da unterschiedliche Platten an der Halterung darin befestigt werden können und somit unterschiedliche Werkstücke in unterschiedlichen Winkeln bearbeitet werden können.

Sehr oft haben Fachleute Schwierigkeiten, ein Werkzeug "für sich" auszuwählen. Es sollte wirklich einfach zu bedienen und am besten kostengünstig sein. Und der Gedanke, einen selbstgemachten Cutter herzustellen, ist kein so großes Glücksspiel.

Wie macht man es selbst?

Nehmen wir an, wir sprechen über die Herstellung eines Holzdrehwerkzeugs. Es sind diese Werkzeuge, die häufiger selbst hergestellt werden.

Jede Art von Meißel beinhaltet das Befolgen eines solchen Schemas.

-

Nach den Zeichnungen oder einem Foto wird ein Stahlwerkstück der gewünschten Form ausgeschnitten - dies geschieht auf einer Drehmaschine nach den angegebenen Maßen.

-

Das primäre Schärfen des zukünftigen Fräsers wird durchgeführt.

-

Das Metallteil muss gehärtet sein, damit der Fräser verschiedene Holzarten verarbeiten kann. Zuerst wird das Metall auf die maximale Temperatur erhitzt, dann in Motoröl getaucht und muss dort vollständig abkühlen. Und Sie können es nur bei Raumtemperatur aushalten.

-

Es folgt das abschließende Schärfen.

-

Der Schneidteil des Cutters wird auf den Holzgriff des Werkzeugs geschoben.

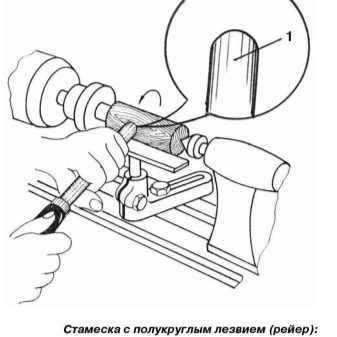

In diesem Prozess wird der wichtigste Moment das primäre Schärfen sein. Die Schneidezähne sind sehr unterschiedlich, sie werden zum Beispiel aus einer Feile hergestellt, aber der Punkt liegt genau im Zweck des Werkzeugs, es beeinflusst das Ergebnis. Um beispielsweise einen Fräser mit halbkreisförmiger Schneide herzustellen, wird eine Kontur auf dem Werkstück markiert, alles Unnötige daran entfernt und die Spitze des gewünschten Radius geschärft. Die Schneide muss sorgfältig geschärft werden, damit sie gleichmäßig herauskommt.

Ein Beispiel für die Herstellung eines Reyer-Cutters mit eigenen Händen.

-

Aus der Feile wird ein Werkstück auf Maß geschmiedet.

-

Ein flaches Werkstück wird auf eine halbrunde Sicke gelegt, die im Ambossloch steht, oben wird ein halbrunder Schwimmer befestigt und mit einem Hammer geschlagen. Dies geschieht so, dass die Leinwand um die Längsachse gebogen wird. Anstelle einer Kelle wird eine Stahlstange verwendet.

-

Bis zum Aushärten wird der "Entwurf" in einem Winkel von 45 Grad gedreht. Nach dem Aushärten wird es schwieriger, dasselbe zu tun, daher ist es wichtig, den Moment nicht zu verpassen.

-

Anschließend wird das Werkstück gehärtet, es muss abkühlen.

-

Die Leinwand wird in den Ofen geschickt, um sie auf 200 Grad zu erhitzen. Nach 20 Minuten nehmen sie es heraus und lassen es einfach an der Luft, bis es abgekühlt ist.

-

Die Außen- und Innenflächen sind bearbeitet, alle Verformungen müssen ausgeglichen werden.

-

Die Schneide muss geschärft werden, indem sie zuerst senkrecht zur Längsachse ausgerichtet wird.

-

Es bleibt nur noch der Griff aufzusetzen - fertig ist der Do-it-yourself-Reyer.

Die Klinge des Strahlers kann übrigens gerade oder abgeschrägt sein, je nach Verwendungszweck des Werkzeugs und der Breite seiner Aktionen.

Schärfen von Nuancen

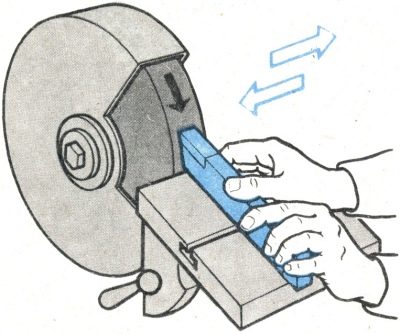

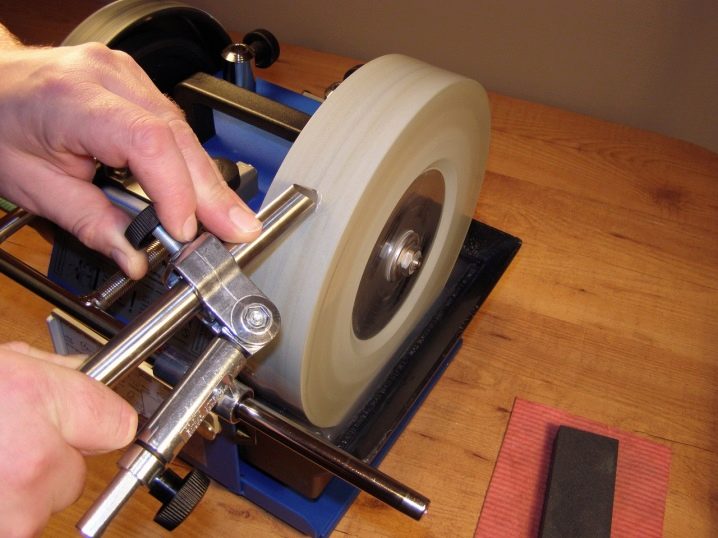

Das Schärfen der Schneidezähne ist mehr als ein entscheidender Moment. Ohne sie ist es nicht möglich, das Arbeitsteil in optimalem Zustand, in Form und im richtigen Winkel zu halten. Es ist nicht notwendig, nur den Fräser in Form eines Einweg-Hartmetalleinsatzes zu schärfen. Wenn wir von Industriebetrieben sprechen, werden dort die Messer auf einer speziellen Maschine geschärft. Zu Hause muss man kreativ sein. Hierzu können beispielsweise Chemikalien oder Schleifscheiben verwendet werden. Auf einer Drehmaschine wird oft eine Schleifscheibe installiert - sie kann die Fräser mit einer ziemlich hohen Qualität schärfen und das Werkzeug auf die gewünschte Geometrie bringen.

Wenn Sie sich für eine Schleifscheibe entscheiden, müssen Sie sich auf das Grundmaterial konzentrieren. Zum Beispiel, Wenn Sie den Hartmetallschneider richtig schärfen, wird der Kreis grün, Siliziumkarbid. Wird ein Teil aus hochwertigem Kohlenstoffstahl oder Schnellarbeitsstahl geschärft, sollte Korund gewählt werden.

Das Schärfen erfolgt mit und ohne Kühlung, und die erste Option ist für viele Handwerker vorzuziehen. Kaltes Wasser fließt in den Bereich, in dem der Fräser mit der Schleifscheibe in Kontakt kommt. Wenn eine Kühlung ausgeschlossen ist, ist es nach dem Eingriff nicht akzeptabel, das Werkzeug scharf abzukühlen, das Schneidteil läuft Gefahr, einfach zu reißen.

Zum Schärfen gehört auch eine vorbildliche Phasenlage: Zuerst wird die Rückseite der Basis auf dem Kreis bearbeitet, dann die hintere Hilfsfläche und erst am Ende - die Vorderseite. Beenden Sie das Schärfen der Schneide unter Berücksichtigung des erforderlichen Rundungsradius.

Unmittelbar im Moment des Schärfens sollte das Element langsam im Kreis bewegt werden (genau langsam, Eile stört oft den Betrieb), ohne es zu stark zu drücken. Dies ist wichtig für die Organisation eines gleichmäßigen Verschleißes und die Ausbildung einer extrem flachen Schneide.

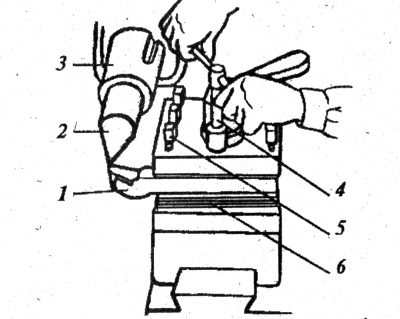

Installationsregeln

Eine einwandfreie Fixierung des Elements auf der Werkzeugaufnahme ist der anschließende korrekte Drehhub. Bei falsch eingestelltem Werkzeug verschleißt die Maschine schnell die Schneide. Vor Beginn der Montage müssen die Halterfüße gereinigt werden. Grundsätzlich gilt Regel Nr. 1, dass sich die Fräserspitze auf Höhe der Mittellinie der Drehmaschine (also Zentrierung) befinden sollte. Bei einer Installation unterhalb der Linie wird das Teil beim Laufen einfach aus der Mitte geschoben, bei höheren Temperaturen ist die Erwärmung nicht akzeptabel und der Verschleiß erfolgt schnell.

Was Sie sonst noch über die Installation wissen sollten:

-

wenn er mit mindestens zwei Schrauben im Spezialhalter befestigt ist, garantiert dies bereits die korrekte Montage;

-

der feststehende Fräser wird in die Mitte des Reitstocks oder Spindelstocks gebracht, wird höhenverstellt, es werden nicht mehr als drei Pads darunter gelegt;

-

die Auskleidungen werden übrigens aufwendig hergestellt, es gibt keine Alternative dazu;

-

die Unterlegscheiben werden auf die Halterung des Messerhalters gelegt, wobei der Vorsprung des letzteren kontrolliert wird (nicht mehr als 1,5 Stangenhöhe), sonst arbeitet die Maschine mit Vibrationen;

-

dann können Sie die Tiefe des Fräsers mit Testchips oder einem Quervorschubrad einstellen;

-

bei der ersten Methode bewegt sich der Fräser fest, bis er das Rotationselement berührt, dann geht er nach rechts und dann wird die Schnitttiefe intuitiv bestimmt;

-

Wenn Sie den Schärfdurchmesser verpasst haben, müssen Sie alles mit der erforderlichen Schnitttiefe wiederholen, bis die gewünschte erreicht ist.

Übrigens, vor dem Einbau des Cutters in den Halter sollten Sie wissen, dass 4 Elemente gleichzeitig darin befestigt werden können. Es gibt nicht weniger als zwei Schrauben pro Halterung.

Zum Schneiden von Metall, zum Schnitzen von Holzoberflächen sind Fräser fast unersetzlich. Sie können den gewünschten Artikel im Singular suchen, Sie können Multi-Cutter-Sets für CNC-Maschinen kaufen und einige Artikel sind billiger in der Selbstfertigung. Die Hauptsache ist, die Funktionalität des Tools genau zu kennen und die Technologie der Arbeit damit zu verstehen.

Der Kommentar wurde erfolgreich gesendet.