Alles über Schraubdrehmaschinen

Alles über Drehmaschinen zu wissen, ist sehr nützlich, um eine Heimwerkstatt oder ein kleines Unternehmen zu organisieren. Es ist notwendig, die Eigenschaften des Geräts, mit den Haupteinheiten und den Zweck von Maschinen mit und ohne CNC zu verstehen. Zusätzlich zu dem, was es im Allgemeinen ist, müssen Sie universelle Desktop-Modelle und andere Optionen sowie die Besonderheiten der Arbeit mit ihnen studieren.

Was ist das?

Jede Schraubendrehmaschine ist für die Bearbeitung von Stahl, Gusseisen und anderen Werkstücken ausgelegt. Dieses Verfahren wird von Spezialisten als Schneiden bezeichnet. Mit solchen Geräten können Sie Teile schleifen und schleifen. Sie bilden erfolgreich die Rillen und arbeiten die Enden aus. Der Zweck der Schraubendrehmaschine umfasst auch:

- Bohren;

- Senken;

- Bereitstellung von Öffnungen und Gehwegen;

- eine Reihe anderer Manipulationen durchführen.

Das allgemeine Prinzip des Gerätes ist denkbar einfach. Das zu bearbeitende Werkstück wird horizontal gespannt. Es beginnt sich zu einem bestimmten Zeitpunkt zu drehen. Mit dieser Bewegung entfernt der Cutter unnötiges Material. Aber die scheinbare Einfachheit der Beschreibung lässt die ziemlich große Komplexität der Ausführung nicht außer Acht.

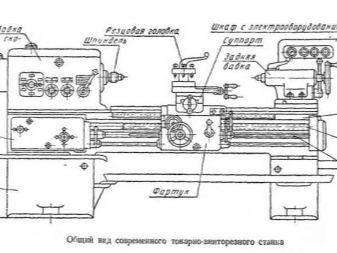

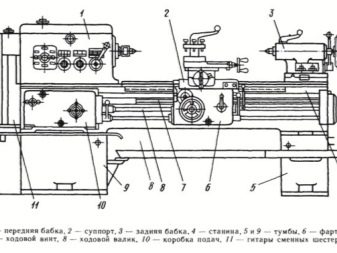

Eine Schraubendrehmaschine kann nur dann souverän arbeiten, wenn sie sehr sorgfältig aus gut zusammengefügten Elementen zusammengebaut wird. Die Hauptknoten im Schema eines solchen Geräts sind:

- Unterstützung;

- stur Großmutter;

- Bett;

- Spindelkopf;

- elektrischer Teil;

- Laufwelle;

- Ausrüstung Gitarren;

- das für die Ablage zuständige Feld;

- Leitspindel.

Trotz des eher kalibrierten Aufbaus anhand typischer Teile können einzelne Maschinen stark variieren. Von der Genauigkeit im Betrieb hängt viel ab. Der Spindelstock (auch bekannt als Frontal) verhindert die Bewegung des zu bearbeitenden Werkstücks. Außerdem überträgt er einen Drehimpuls vom Elektroantrieb. Im inneren Teil ist die Spindelbaugruppe versteckt - warum sie eigentlich so heißt.

Ein hartnäckiger, es ist auch ein Rücken, Spindelstock ermöglicht es Ihnen, das Werkstück zu fixieren. Die Rolle des Schlittens besteht darin, den Werkzeughalter (zusammen mit dem Bearbeitungswerkzeug selbst) in Längs- und Querebene relativ zur Maschinenachse zu bewegen. Der Bremssattelblock ist immer größer als die restlichen Teile. Der Messerhalter wird entsprechend der Gerätekategorie ausgewählt.

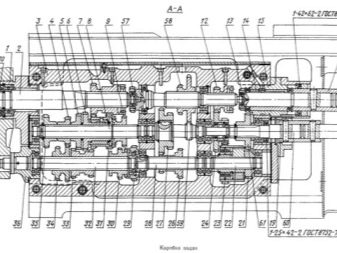

Das Getriebe beeinflusst die Impulsübertragung auf alle Teile und damit die Funktion des Systems im Allgemeinen.

Solche Kästen können in die Spindelstockkörper eingebaut sein oder sich in separaten Teilen des Körpers befinden. Das Tempo wird Schritt für Schritt oder in einem stufenlosen Modus angepasst, der durch die Nuancen des Designs vorgegeben wird. Das wichtigste wirkende Glied der Box sind die Zahnräder. Es enthält auch ein Keilriemengetriebe und einen Elektromotor mit Rückwärtsgang. Erwähnenswert sind außerdem die Kupplung und der Griff zum Ändern der Geschwindigkeit.

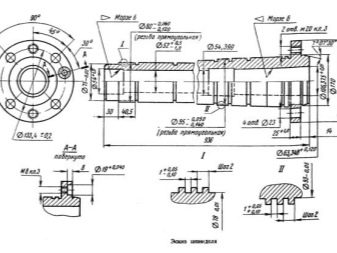

Die Spindel kann als ein äußerst wichtiges Element angesehen werden. Es ist ein Teil mit einer technischen Schaftkonfiguration und hat einen sich verjüngenden Kanal zur Aufnahme der Teile. Es ist sicherlich stark und langlebig, da es aus einer ausgewählten Vielzahl von Stahllegierungen hergestellt wird. Der traditionalistische Ansatz impliziert die Verwendung von hochpräzisen Wälzlagern bei der Konstruktion des Spindelelements. Ein konischer Hohlraum am Ende wird benötigt, um eine Leiste zu platzieren, die manchmal zu einem Ausbrechen des Mittelteils führt.

Das Bett einer Schraubendrehmaschine wird durch Gießen aus Gusseisen hergestellt. Verwenden Sie zum Ausarbeiten der Rillen nach Bedarf ein Markierungswerkzeug, Matrizen, Schneidegeräte und andere Geräte. Steuergeräte enthalten eine Vielzahl von Tasten und Griffen, darunter auch solche, mit denen Sie den Bremssattel einstellen können. Modelle mit CNC sind komplizierter als klassische, können aber für diese unerreichbare Manipulationen durchführen und agieren teilweise ohne die Hilfe eines Bedieners. Hervorzuheben ist die Rolle der Schürze - darin befinden sich Mechanismen, die die Drehung der Schneckenbaugruppe und der technischen Welle in die Vorwärtsbewegung der Stützvorrichtung umwandeln.

Artenübersicht

Nach Gewicht

Die Schraubendrehmaschine kann in lokalen Privatunternehmen für den Haushaltsbedarf eingesetzt werden. Solche Modelle sind in der Regel relativ leicht. Große und schwere Fahrzeuge sind hauptsächlich für die industrielle Produktion konzipiert. Geräte, die nicht schwerer als 500 kg sind, gelten als leicht.

Mittelgroße Geräte spielen in der Branche eine wichtige Rolle. Es wiegt bis zu 15.000 kg. Die größten Industriedesigns wiegen zwischen 15 und 400 Tonnen. Eine hohe Genauigkeit ist in diesem Fall meist nicht gegeben, da die Toleranzen nicht mehr so groß sind.

In großen Fabriken und Fabriken werden sehr leistungsstarke Geräte installiert, die jedoch nicht im Haushaltssegment verwendet werden.

Durch die maximale Länge des Teils

Grundsätzlich interagieren leichte Maschinen mit Teilen mit einem Durchmesser von maximal 50 cm. Mittelklasse-Geräte können Werkstücke bis 125 cm Länge handhaben. Die längste Teilelänge wird durch den Abstand der Maschinenmittelpunkte vorgegeben. Bei gleichem Querschnitt können die Maschinen sowohl lange als auch relativ kurze Strukturen bearbeiten. Die Spreizung über den größten Teiledurchmesser ist besonders groß - von 10 bis 400 cm, daher gibt es keine Universalmaschinen, die Werkstücke jeglichen Querschnitts bearbeiten.

Nach Leistung

Ein wichtiger Punkt bei der Klassifizierung von Schraubenschneidanlagen ist ihre technische Produktivität. Es ist üblich, Geräte zuzuordnen für:

-

Kleinserienproduktion;

-

mittlere Serie;

-

Großserienfertigung von Förderbändern.

Die Marken von Schraubendrehmaschinen sind sehr vielfältig. Sie werden in vielen Ländern produziert. Darüber hinaus wurde ein Teil der Ausrüstung seit der Zeit der UdSSR aktiv genutzt und hat noch nicht an Bedeutung verloren. Beim Kennenlernen der Beschreibung der Technik ist es wichtig herauszufinden, ob sie für die Tisch- oder Bodenmontage konzipiert ist, welche Eigenschaften die Installation im Allgemeinen hat. Bei CNC-Maschinen ist dies praktisch keine Alternative - selbst für den Heimgebrauch werden "rein manuelle" Geräte äußerst selten verwendet.

Topmodels

Es ist angebracht, die Überprüfung mit zu beginnen "Kaliber STMN-550/350"... Obwohl ein solches Gerät leicht ist, gibt es in seinem kompakten Gehäuse durchaus ernsthafte Möglichkeiten. Durch das Sammeln und Konfigurieren gemäß den Anweisungen können Sie die Genauigkeit der Arbeit garantieren. Alle 50 Betriebsstunden ist ein technischer Service erforderlich. Hauptmerkmale:

- Achsabstand 35 cm;

- Schnitt des Werkstücks über dem Bett bis 18 cm;

- Gesamtgewicht 40 kg;

- die Anzahl der Umdrehungen - 2500 pro Minute;

- Gummifüße im Grundset;

- Kunststoffgriffe;

- Morsekegel Nr. 2.

Für einfache Metallarbeiten können Sie auch die Maschine Kraton MML 01 verwenden. Dieses Gerät ist sehr wartungsfreundlich. Das Problem ist die Verwendung von Kunststoffzahnrädern. Wenn Sie sie durch Gusseisen ersetzen, können Sie die Folgen eines unachtsamen Gebrauchs nicht fürchten. Der Abstand zwischen den Zentren beträgt 30 cm und die Masse des Geräts beträgt 38 kg; es entwickelt sich in 60 Sekunden von 50 auf 2500 U/min.

Neben Metall eignet sich das Kraton-Produkt auch für Kunststoff und Holz. Die Designer haben für eine Hintergrundbeleuchtung gesorgt. Ein Satz austauschbarer Zahnräder ermöglicht das Schneiden von metrischen Gewinden. Dank des Schwenkschlittens ist ein konisches Schärfen von Teilen möglich.

Der Querschlittenweg beträgt 6,5 cm.

Eine Alternative kann in Betracht gezogen werden "Corvette 402". Dies ist eine ordentliche Leichtbaudrehmaschine mit besonders hochwertigen Komponenten. Der Einphasenmotor hat eine Leistung von 750 W. Der Abstand zwischen den Zentren beträgt 50 cm, der Abschnitt des Werkstücks über dem Bett beträgt 22 cm und die Masse des Geräts beträgt 105 kg; es kann 100 bis 1800 Umdrehungen pro Minute in 6 verschiedenen Geschwindigkeitsmodi entwickeln.

Besonderheiten:

- der Elektromotor ist nach einem asynchronen Schema hergestellt;

- die Umkehrung der Spindeltorsion ist vorgesehen;

- dank Magnetstarter ist ein spontanes Einschalten nach einem Stromausfall ausgeschlossen;

- das Gerät ist mit einer Palette ausgestattet;

- der Spindelkonus wird nach dem Morse-3-Schema hergestellt;

- in 1 Durchgang können Sie bis zu 0,03 cm schleifen;

- Kreuz- und Schwenksättel bewegen sich - 11 bzw. 5,5 cm;

- Spindelrundlauf 0,001 cm.

Proma SKF-800 kann auch als eine anständige Lösung für die Organisation eines Workshops zu Hause angesehen werden. Das Modell ist darauf ausgelegt, mit sehr großen Teilen zu arbeiten. Ein Paar Drehstrommotoren sorgen für ein starkes Drehmoment. Hauptparameter:

- Drehlänge 75 cm;

- Werkstückdurchmesser über dem Bett - 42 cm;

- Gesamtgewicht 230 kg;

- Spindel mit 2,8 cm Durchgangsloch;

- Zollgewinde von 4 bis 120 Fäden;

- Erhalten eines metrischen Gewindes von 0,02 bis 0,6 cm;

- Federkielhub - 7 cm;

- Stromaufnahme - 0,55 kW;

- Betriebsspannung - 400 V.

Auch der MetalMaster X32100 ist einen genaueren Blick wert. Dies ist eine universelle Schraubendrehmaschine mit Digitalanzeige. Ein Fadenindikator ist ebenfalls vorhanden. Das Gerät funktioniert gut mit Eisen- und Nichteisenlegierungen. Pinolenreichweite - 10 cm, 18 Arbeitsgeschwindigkeiten sind vorgesehen.

Andere Parameter:

- der Querschlitten läuft 13 cm;

- die Kühlmittelpumpe verbraucht 0,04 kW und wird über ein Haushaltsnetz betrieben;

- die Maschine selbst arbeitet mit einer Spannung von 380 V und verbraucht 1,5 kW Strom;

- Nettogewicht beträgt 620 kg;

- automatischer Vorschub in Längs- und Querebene ist vorgesehen.

In der industriellen Produktion verdient Aufmerksamkeit Stalex GH-1430B... Diese Maschine hat einen Mittenabstand von 75 cm, wiegt 510 kg und kann Geschwindigkeiten von 70 bis 2000 Umdrehungen erreichen. Die Grundlieferung beinhaltet ein Paar Lünetten und ein Paar nicht drehbare Spitzen.

Die Zahnräder sind aus hochwertigem gehärtetem Stahl gefertigt.

Das Abschließen der Überprüfung ist für das Modell Jet GH-2040 ZH DRO RFS angemessen. Diese Maschine ist mit einem 12 kW Motor ausgestattet. Die Durchgangsbohrung in der Spindel beträgt 8 cm, die Torsion wird bei sehr unterschiedlichen Drehzahlen (24 Positionen von 9 bis 1600 U/min) aufrechterhalten. Der Hersteller selbst betont die Einhaltung der besonderen Anforderungen an die Genauigkeit und Schnelligkeit der Materialbearbeitung.

Was ist bei der Auswahl zu beachten?

In den allermeisten Fällen fällt die Wahl für eine Heimwerkstatt zugunsten von Universalmodellen. Sie unterscheiden sich nicht in hohen technischen Eigenschaften, sind jedoch einfach im Aufbau und können 1 - 2 Teile nicht serienmäßig verarbeiten. Alle Manipulationen werden manuell durchgeführt. Die Verarbeitungsqualität und Genauigkeit wird nicht sehr hoch sein.

Es ist zu bedenken, dass Unter dem Namen "Universalmaschine" wird immer häufiger einfache CNC-Technik und eine direkte Ausführung des Bettes verkauft. Sie ermöglichen die Anwendung von Kontrollprogrammen. CNC-Systeme ersetzen aktiv die alten Universalmodelle. Aber auch unter den veralteten Samples gibt es eine Aufteilung. Somit können Kopiergeräte und halbautomatische Maschinen mit komplex geformten Teilen fertig werden; moderne Beispiele dieser Art verfügen über ein Kontrollsystem.

Je mehr Schneidezähne, desto produktiver der Apparat. Die CNC-Multi-Cutter-Drehtechnologie ist für spezifische Operationen geeignet. Es wird hauptsächlich für Produktionslinien verschiedener Größen verwendet. Auf jeden Fall sollten Sie darauf achten:

- Abmessungen der bearbeiteten Teile;

- Genauigkeitsgrad;

- Verarbeitungstoleranzen;

- Arten von verarbeiteten Metallen;

- Höhe der Arbeitsplätze

- Futterdurchmesser;

- Betttyp (gerade oder geneigt);

- Patronentyp;

- Komplett-Set;

- Rezensionen zum Modell.

Beim Einsatz einer Vielzahl moderner Schmier- und Kühlflüssigkeiten ist deren Schutz unabdingbar. Jeder verantwortungsvolle Hersteller sieht das vor. Schraubenschneidmaschinen werden unter Berücksichtigung der Anzahl der Arbeitsmanipulationen und ihrer Art ausgewählt. Länge und Durchmesser der Werkstücke dürfen nicht vergessen werden. Je stärker das Maschinenbett ist, desto zuverlässiger ist es; Ein Gerät, das zu schwer für den Heimgebrauch ist, lohnt sich jedoch nicht. Schweißverbindungen werden gegenüber Schrauben bevorzugt.

Außerdem achten sie auf:

- Verbindungsmethoden;

- Stromversorgungsparameter;

- das Ausmaß des Spiels (oder dessen Fehlen);

Gutachten von Spezialisten.

Wie man arbeitet

Oft wird eine Schraubendrehmaschine verwendet, um die zylindrischen Außenflächen zu bearbeiten. Ähnliche Arbeiten werden mit vorbeifahrenden Fräsern durchgeführt. Das Werkstück wird in Erwartung eines ausreichend großen Überhangs fixiert. Es wird angenommen, dass der Überstand von 7 - 12 mm über die Länge des Teils ausreicht, um die Enden zu bearbeiten und das Teil zu schneiden. Wie schnell sich die Spindel drehen soll, wie tief das Werkstück geschnitten werden muss, wird im Ablaufplan vorgegeben.

Die Schnitttiefe wird mit dem Quervorschubrad eingestellt. Nach dem Drehen wird in vielen Fällen das Ende des Werkstücks mit verschiedenen Fräsern besäumt. Es ist notwendig, den Vorbei- oder Vorritzer bis zum Anschlag zu führen. Dann wird es weggenommen und der Schlitten einige Millimeter nach links bewegt. Beim Querbewegen des Werkzeugs wird am Ende eine Metallschicht abgetragen.

Auf kleinen Leisten können Sie Metall mit einem hartnäckigen Fräser schleifen und schneiden. Die äußeren Nuten werden mit Schlitzfräsern hergestellt. Arbeiten Sie in diesem Moment 4 - 5 mal langsamer als beim Abschneiden der Enden. Der Schneidezahn wird ohne großen Kraftaufwand sauber geführt, immer in der Querebene. Das seitliche Einstellrad hilft, die Tiefe der Nut einzustellen.

Die Werkstücke werden nach dem gleichen Verfahren wie beim Nuten geschnitten. Die Arbeit ist beendet, sobald die Sturzstärke auf 2 - 3 mm reduziert ist. Beim Ausschalten der Maschine das vom Messer befreite Teil abbrechen.

Einrichtungsfunktionen

Die korrekte Inbetriebnahme und Einstellung erfolgt unter Berücksichtigung der Nuancen des technologischen Prozesses. Beim Einrichten der Maschine werden 2 oder 3 Teile bearbeitet. Danach überprüfen sie, wie die in der Zeichnung angegebenen Parameter eingehalten werden. Bei Nichtübereinstimmung wird nachjustiert. Ein wichtiger Teil des Rüstprozesses ist die Ermittlung der Merkmale der Montage und Befestigung von Werkstücken in Werkzeugmaschinen.

Wenn die Spitzen der Zentren nicht ausgerichtet sind, wird die Ausrichtung durch Verschieben des Reitstocks sichergestellt. Als nächstes wird eine Treiberkassette platziert. Dann wird der Fräser ausgewählt und genau entlang der Achshöhe eingestellt. Die Pads sollten parallele Flächen mit ordentlicher Verarbeitung haben.

Sie können nicht mehr als zwei Pads verwenden.

Die Platzierung der Messerspitze entlang der Spitzenhöhe wird speziell geprüft. Zur Kontrolle wird der Fräser in die zuvor auf Höhe geprüfte Mitte gebracht. Das Zentrum selbst muss in die Reitstockpinole eingebaut werden. Der hervorstehende Abschnitt sollte kürzer sein - maximal das 1,5-fache der Höhe der Stange. Ein zu großer Überhang des Fräsers verursacht Vibrationen und ermöglicht kein effizientes Arbeiten; Das Werkzeug muss mit mindestens ein paar gut angezogenen Schrauben fest im Werkzeughalter befestigt werden.

Runde Werkstücke müssen in einem selbstzentrierenden Dreibackenfutter gespannt werden. Wenn die Länge des Teils jedoch mehr als das 4-fache des Durchmessers beträgt, müssen Sie ein Spannfutter mit Spannzentrum nehmen oder Bearbeitungsmaschinen mit einem Antriebsfutter verwenden. Kurze unrunde Werkstücke werden mit einer Planscheibe oder einem Vierbackenfutter montiert. Stangen und andere lange Teile mit kleinem Durchmesser werden durch Durchgänge in der Spindel geführt. Bei der Einstellung des Schneidmodus wird das Hauptaugenmerk auf die Geschwindigkeit der Hauptbewegung und die Schnitttiefe gelegt; Sie müssen auch den Feed anpassen.

Sicherheit bei der Arbeit

Wenn Sie selbst die einfachste Maschine anschließen, müssen Sie Geräte zum Schutz elektrischer Geräte verwenden. Das Schema wird unter Berücksichtigung der grundlegenden Engineering-Punkte ausgewählt. Der selbstständige Betrieb der Schraubendrehmaschine ist erst im Alter von 17 Jahren erlaubt. Vor der Zulassung müssen Sie zum Arbeitsschutz unterwiesen werden. Außerdem sollten Sie auf Kontraindikationen getestet werden; während der Arbeit selbst, die Arbeits- und Ruhezeiten, die Pausenzeiten sind strikt einzuhalten.

Sie müssen an einer Schraubendrehmaschine in einem Baumwollanzug oder einem Halboverall arbeiten. Außerdem benötigen Sie Lederstiefel und eine spezielle Brille. Auch die sorgfältigsten und ordentlichsten Arbeiter sollten einen Erste-Hilfe-Kasten bereithalten, um die Folgen einer Verletzung zu bewältigen. Primärlöschmittel sollten in Werkstätten aufbewahrt werden.

Kommt es zu einem Unfall, werden die Geschäftsleitung und der Rettungsdienst sofort benachrichtigt.

Der Arbeitsplatz soll sauber gehalten werden. Streng verboten:

- Schalten Sie die Maschine bei einem Erdbruch, bei einer Fehlfunktion von Schranken und Verriegelungen ein;

- geben Sie die vom Zaun umrissenen Grenzen ein;

- diesen Zaun entfernen (außer zur Reparatur durch kompetente Dienste);

- mit der Arbeit beginnen, ohne die Funktionsfähigkeit der Maschine zu überprüfen;

- Verwenden Sie eine ungeregelte Beleuchtung des Arbeitsbereichs;

- die Maschine ohne Schmierung laufen lassen;

- ohne Kopfschmuck arbeiten;

- während der Arbeit bewegliche Teile berühren;

- sich auf die Maschine verlassen (dies gilt nicht nur für Arbeiter);

- weiterarbeiten, wenn Vibrationen auftreten;

- ermöglichen das Aufwickeln von Spänen auf Werkstücke oder Fräser.

Alle resultierenden Späne müssen strikt von Ihnen weg geleitet werden. Auch während der kürzesten Arbeitsunterbrechung muss die Maschine stillgesetzt und stromlos gemacht werden. Auch bei Stromausfällen ist eine Trennung vom Netz erforderlich. Im stromlosen Zustand wird die Maschine ausgebaut, gereinigt und geschmiert. Auf die gleiche Weise erfolgt die Trennung vor dem Anziehen von Befestigungselementen.

Das Arbeiten an Schraubenschneidgeräten mit Handschuhen oder Fäustlingen ist nicht erlaubt. Wenn Ihre Finger bandagiert sind, müssen Sie Gummi-Fingerspitzen verwenden. Die zu bearbeitenden Werkstücke dürfen nicht mit Druckluft geblasen werden. Das Handbremsen von Teilen der Ausrüstung ist nicht erlaubt. Außerdem können Sie auf dem Weg der Maschine nichts messen, Sauberkeit prüfen, Teile schleifen.

Nach Abschluss der Arbeiten werden die Maschinen und Elektromotoren abgeschaltet, die Arbeitsplätze in Ordnung gebracht. Alle verwendeten Werkstücke und Werkzeuge werden an bestimmten Stellen abgelegt. Die reibenden Teile werden mit der in der Anleitung vorgeschriebenen Häufigkeit geschmiert. Alle Probleme werden im Extremfall sofort - nach Schichtende - an die Geschäftsleitung gemeldet. Ansonsten genügt es, den Anweisungen des technischen Datenblatts und den Empfehlungen des Herstellers zu folgen.

Der Kommentar wurde erfolgreich gesendet.