Wie macht man eine Metallklemme mit eigenen Händen?

Die Klemme ist das einfachste Befestigungswerkzeug wie ein Mini-Schraubstock. Damit können zwei Werkstücke gegeneinander gepresst werden – zum Beispiel um Bretter zusammenzuziehen. Die Klemme wird häufig verwendet, zum Beispiel beim Verkleben von Fahrrad- und Autokameras, Holz mit Gummi, Metall usw. Dies ist ein Erste-Hilfe-Werkzeug, ersetzt aber keinen Schlosserschraubstock. Lassen Sie uns herausfinden, wie man mit unseren eigenen Händen eine Metallklemme herstellt.

Werkzeugfunktionen

Eine selbstgebaute Klemme ist oft übertrifft die Werksleistung in Leistungsqualität und Abtrieb. Industrieklemmen enthalten eine Stahlschraube, aber aus Gründen der Erleichterung ist die Basis eine Halterung aus einer Aluminiumlegierung. Um kein Geld für nicht ganz hochwertige Werkzeuge auszugeben, die den Markt überschwemmt haben, ist es sinnvoll, eine Klemme mit eigenen Händen herzustellen - aus Stahlverstärkung, einem quadratischen oder Eck- (oder T-förmigen) Profil usw.

Die resultierende Struktur wird zig Jahre halten, wenn Sie sie nicht verwenden, um schwere (Zehner und Hunderte Kilogramm) Details zu reparieren.

Eine der häufigsten Anwendungen der Klemme ist das Verkleben von Holz (Holzrohlingen), mit dem fast jede selbstgebaute Struktur umgehen kann.

Was brauchst du?

Selbstgemachte Metallklammern benötigen oft diese Teile.

- Profil - Ecken, Marken, quadratisch oder rechteckig. Als letztes Mittel eignet sich Round, nicht jedoch Rail. Wählen Sie einen warmgewalzten Knüppel – er ist stärker und zuverlässiger als kaltgewalzte Knüppel.

- Bolzen oder Bolzen... Wenn Sie der Qualität von Stahl nicht trauen, dem heutzutage andere Metalle hinzugefügt werden, die seine Eigenschaften verschlechtern, wählen Sie einen glatten Stahlstab mit geeigneter Dicke, kaufen Sie einen speziellen Schneider mit einem Düsensatz und schneiden Sie die Fäden selbst.

- Muttern und Unterlegscheiben. Ordne sie deinem spezifischen Gestüt zu.

- Schlagplatten - aus Stahlblech oder Winkelstücken allein bearbeitet sind.

Von den Werkzeugen werden Sie z.

- Hammer... Wenn die Klemme stark genug ist, kann auch ein Vorschlaghammer benötigt werden.

- Zange. Wählen Sie die stärksten aus, die Sie finden können.

- Bolzenschneider - für schnelles Schneiden (ohne Schleifer) Beschläge. Bevorzugen Sie den größten - anderthalb Meter lang.

- bulgarisch mit Trennscheiben (für Metall).

- Ein Paar verstellbare Schraubenschlüssel - die stärksten sind für Muttern und Schraubenköpfe bis 30 mm ausgelegt. Finden Sie den größten Schlüssel zum Verkauf. Schraubenschlüssel für Muttern mit einer Größe von 40-150 mm gelten als schwer zugänglich - stattdessen funktioniert ein motorisierter Schraubenschlüssel.

- Schlosserschraubstock.

- Markierungs- und Konstruktionsquadrat (rechter Winkel ist der Standard).

- Schweißgerät mit Elektroden.

- Bohren mit einem Satz Bohrer für Metall.

Es ist schwer, auf ein Laster zu verzichten. Wenn die zu bauende Klemme klein ist, wird der Schraubstock durch eine viel stärkere Klemme ersetzt, die an der Werkbank befestigt ist.

Herstellungsanleitung

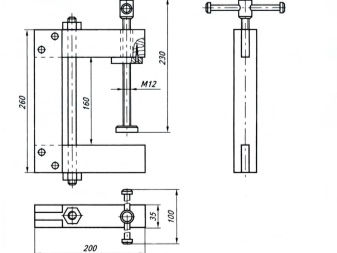

Es gibt verschiedene Designs von hausgemachten Klemmen. Die Zeichnung jedes von ihnen enthält seine eigenen Unterschiede - in der Form der Halterung und des Gegenstücks, der Länge der Leitspindel usw. Eine übermäßig lange Klemme (ein Meter oder mehr) ist unwahrscheinlich, dass sie nützlich ist.

Kohleklemme

Die Carbon-Struktur ist für den Schweißer manchmal eine unverzichtbare Hilfe: Eine solche Schelle hilft, dünne Profile, Blechstreifen, Ecken und Beschläge rechtwinklig zu verschweißen. Um es zu machen, gehen Sie wie folgt vor.

- Markieren und schneiden Sie ein rechteckiges Profil, zum Beispiel 40 * 20 mm. Als Basis werden seine äußeren Segmente von 30 cm zugrunde gelegt. Die Länge der inneren kann 20 cm betragen.

- Aus einem Stahlblech geschnitten (5 mm dick) Quadrat mit einer Seitenlänge von 30 cm. Schneiden Sie eine Ecke davon ab, so dass ein zusätzliches Stück in Form eines gleichschenkligen Dreiecks mit Seitenlänge 15 cm entsteht.

- An der Basis der zukünftigen Klemme anschweißen - Zuschnitt von Profilblechstücken mit großer Länge. Überprüfen Sie den rechten Winkel mit einem Konstruktionswinkel, bevor Sie diese Teile verschweißen.

- Kleinere Profilstücke an den quadratischen Zuschnitt aus Stahlblech anschweißen. Um das Gegenstück der Klemme zu verstärken, können noch eine weitere Zierleiste und Stahlstreifen erforderlich sein - wenn nötig, schneiden Sie sie aus dem gleichen Originalblech, aus dem das Blechquadrat geschnitten wurde.

- Schneiden Sie ein Stück aus dem halben Zoll Stahlrohr Länge 2-3cm.

- Bevor Sie das zweite Blechstück auf der anderen Seite anschweißen, legen Sie es in die Mitte und schweißen Sie die Laufhülse - das bereits geschnittene Rohrstück - an. Sein Durchmesser ist etwas größer als die M12-Haarnadel der bereits mit den kleineren Profilstücken verschweißten Blechleisten. Positionieren Sie es so nah wie möglich an der geschweißten Ecke des Gegenstücks und schweißen Sie an dieser Stelle.

- Stecken Sie den Stift in die Buchse und achten Sie auf sein freies Spiel... Schneiden Sie nun ein kleines Stück Stahlblech (Quadrat 2 * 2 cm) und drehen Sie es in einen Kreis. Schweißen Sie das Ende des in die Hülse eingesetzten Bolzens daran an. Es wird ein Gleitelement gebildet.

- Um ein Verrutschen zu verhindern, schneiden Sie ein zweites Quadrat der gleichen Größe aus, bohren Sie ein Loch mit einem Durchmesser von dem Durchmesser der Hülse und schleifen Sie es zu einem Kreis. Legen Sie es so auf, dass sich die Haarnadel darin leicht dreht, verbrühen Sie diese Verbindung. Es entsteht ein lagerloser Buchsenmechanismus, der unabhängig vom Gewinde des Bolzens ist. Die Verwendung herkömmlicher großer Unterlegscheiben ist nicht erlaubt - sie sind zu dünn, verbiegen sich schnell bei starkem Abtrieb und selbstgemachte Becher aus 5 mm Stahl halten lange.

- Den zweiten Dreiecksschnitt verschweißen auf der anderen Seite des Gegenstücks.

- Schneiden Sie ein weiteres Stück 15-20 cm lang aus dem gleichen Profil. Bohren Sie in der Mitte ein Durchgangsloch, dessen Durchmesser etwas größer ist als die Dicke des Bolzens - letzterer sollte frei hineinpassen.

- Schweißen Auf jeder Seite dieses Profilabschnitts befinden sich zwei Sicherungsmuttern M12.

- Prüfe das der Bolzen lässt sich leicht in die Kontermuttern einschrauben.

- Verschweißen Sie das Profil mit diesen Muttern mit dem Hauptteil der zukünftigen Klemme. In diese Muttern sollte der Bolzen bereits eingeschraubt sein.

- Schneiden Sie ein Stück von 25-30 cm von der Haarnadel ab (er ist bereits in die Hülse eingesetzt und in die Kontermuttern eingeschraubt) und schweißen Sie an einem seiner Enden einen Hebel an - zum Beispiel aus einem Stück glatter Bewehrung mit einem Durchmesser von 12 mm und einer Länge von 25 cm Verstärkung wird in der Mitte an einem der Enden des Bolzens angeschweißt.

- Prüfen Sie, ob die Klemme richtig funktioniert. Seine Gangreserve beträgt mehrere Zentimeter - das reicht aus, um jedes Rohr, jeden Längsabschnitt eines Blechs oder Profils zu spannen.

Die Kohlezange ist einsatzbereit.

Zur Kontrolle des rechten Winkels können Sie das Konstruktionsvierkant leicht einspannen - an der Stelle, wo das Profil an das Vierkant angrenzt, sollten auf beiden Seiten keine Lücken vorhanden sein.

Weiterhin kann die Klemme beispielsweise mit einer Rost-Email-Grundierung lackiert werden.

Bewehrungsklemme

Sie benötigen einen Stab mit einem Durchmesser von 10 mm. Als Hilfswerkzeug wird eine Lötlampe verwendet. Mach Folgendes.

- Schneiden Sie Stücke 55 und 65 cm von der Stange ab. Biegen Sie sie, indem Sie sie auf einer Lötlampe erhitzen - im Abstand von 46 und 42 cm. Der Abstand vom anderen Ende zur Falte beträgt 14 bzw. 12 cm. Andocken und an mehreren Stellen zusammenschweißen. Es wird eine L-förmige Halterung gebildet.

- Schneiden Sie zwei weitere Verstärkungsstücke ab – je 18,5 cm. Schweißen Sie sie ungefähr in der Mitte am Hauptteil des Rahmens (Halterung) - an der längsten Seite davon. Dann verbrühen Sie sie zusammen, damit sie nicht auseinanderdriften. Die L-förmige Halterung wird F-förmig.

- Auf der kleineren Seite einen 3 * 3 cm großen Zuschnitt aus Stahlblech an die Halterung schweißen.

- An das Ende des kleineren Bewehrungsstücks schweißen zwei Kontermuttern M10.

- Schneiden Sie ein Stück Haarnadel mit einer Länge von 40 cm ab und schrauben Sie es in diese Muttern. Aus einem 10-15 cm langen Stück glatter Verstärkung einen Hebel anschweißen, der beim Drehen die Halterung nicht berühren sollte.

- Das Gegenstück an das andere Ende des in die Halterung eingeschraubten Bolzens anschweißen - ein Kreis aus dem gleichen Stahlblech. Sein Durchmesser beträgt bis zu 10 cm.

- Schweißen Sie den gleichen Kreis an das Ende der Halterung (wo das Quadrat bereits geschweißt ist). Beim Vorbrühen die Parallelität der resultierenden Klemmkreise (Backen) des Bügels prüfen, dann beide Gelenke abschließend verbrühen.

Der Verstärkungsbügel ist gebrauchsfertig, Sie können ihn lackieren.

G Klemme

Der Bügel besteht aus gebogener Verstärkung, die in Form des Buchstabens P geschweißt ist, seine Stücke oder Stücke eines rechteckigen Profils.

Sie können dafür ein Stück dickwandiges Stahlrohr biegen - mit einem Rohrbieger.

Zum Beispiel wird eine Halterung mit einer Länge von Abschnitten - 15 + 20 + 15 cm - zugrunde gelegt. Gehen Sie wie folgt vor, wenn die Orthese bereit ist.

- An einem seiner Enden zwei bis mehrere M12-Muttern anschweißen und aneinanderreihen... Kochen Sie sie gründlich.

- Am gegenüberliegenden Ende ein Quadrat schweißen oder ein Kreis bis 10 cm Durchmesser.

- M12-Bolzen anschrauben in die Muttern einschrauben und an dessen Ende den gleichen Klemmkreis anschweißen. Ziehen Sie die resultierende Struktur bis zum Anschlag fest, überprüfen Sie die Parallelität der geschlossenen Backen der Klemme.

- Schneiden Sie einen Bolzen in einem Abstand von bis zu 10 cm von den Muttern - und schweißen Sie den doppelseitigen Drehhebel an dieser Stelle an das erhaltene Segment.

Die Klemme ist einsatzbereit. Wie Sie sehen, gibt es Dutzende von Optionen für die Gestaltung einer Stahlklemme. Es gibt komplexere Klemmmechanismen, aber ihre Wiederholung ist nicht immer gerechtfertigt. Selbst die einfachste Stahlschelle dient dem Benutzer beim Schweißen von Profilen, Fittings, Rohren mit unterschiedlichen Durchmessern, Winkeln, T-Stäben unterschiedlicher Größe, Blechstreifen usw.

Wie man mit eigenen Händen eine Klemme macht, siehe unten.

Der Kommentar wurde erfolgreich gesendet.