Merkmale und Typen von Schraubstockbacken

Schraubstockbacken werden aus unterschiedlichen Materialien hergestellt. In bestehenden Schraubstockmodellen haben sie unterschiedliche Größen, Breiten, Eigenschaften und Einsatzmöglichkeiten. Wir werden uns überlegen, wofür austauschbare Schwämme gedacht sind, welche Sorten sie haben, wie und aus welchen Rohstoffen sie mit unseren eigenen Händen hergestellt werden.

Was ist das?

Die Backen sind die Arbeitskörper des Schraubstocks zum Fixieren des Werkstücks. Sie sind es, die mit dem Werkstück in Kontakt stehen, und die Genauigkeit der Grundierung des Werkstücks und die Qualität seiner Oberflächenschicht hängen von ihren Eigenschaften ab.

Daher werden an die Schwämme bestimmte Anforderungen gestellt:

- hoher Haftkoeffizient zum Werkstückmaterial;

- die Spannkraft muss der Festigkeit des Werkstücks entsprechen;

- Positioniergenauigkeit des Werkstücks (insbesondere für Maschinenschraubstock);

- Zuverlässigkeit und Langlebigkeit.

Die Spannkraft des Werkstücks kann 15–55 kN betragen. Und um es zu erhöhen, werden Kerben auf den Lippen gemacht. Daher können bei unsachgemäßer Verwendung Dellen und Kratzer auf dem Werkstück zurückbleiben.

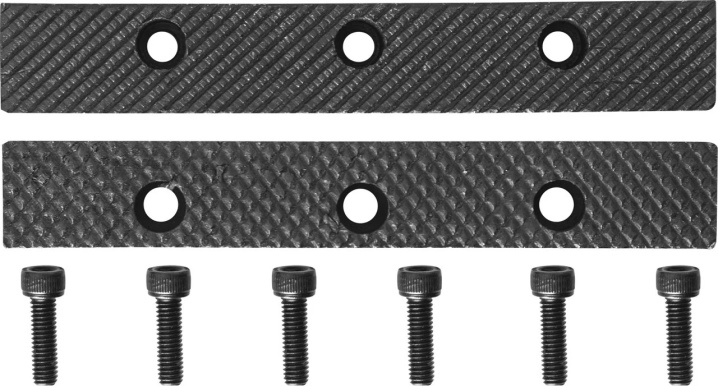

Um dies zu verhindern, wird der Schraubstock mit einem Satz austauschbarer Beläge geliefert, die für die Verwendung mit verschiedenen Materialien des Teils ausgelegt sind. Dies gilt insbesondere für Schlossermodelle, bei denen sowohl weiche Aluminiumrohlinge als auch harte Stahlrohlinge fixiert werden.

Schreiner und einige andere Schraubstockmodelle sind in der Regel nicht mit austauschbaren Belägen ausgestattet.

Sorten

Es gibt keine grundsätzlichen Unterschiede in den verschiedenen Ausführungen des Schraubstocks. Die Anzahl der Backen kann unterschiedlich sein (es kann zusätzliche geben) sowie ihre Konfiguration (es gibt Eckmodelle, es gibt Kettenspanner für Rohre und es gibt auch spezielle).

Alle Schraubstocktypen haben feste und bewegliche Backen.

- Unbeweglich. Sie werden in der Regel einteilig mit dem Bett gefertigt. Sie haben oft einen kleinen Amboss, der die technologischen Möglichkeiten erweitert. Einige große Schlossermodelle haben einen Drehteller auf dem Bett.

- Beweglich. An ihnen ist die Muttermutter angeschweißt, in die die Leitspindel eingeschraubt wird. Wenn er sich dreht, bewegt sich der Schwamm, während er in verschiedenen Modellen auf unterschiedliche Weise realisiert wird.

- Hocker. Bei ihnen ist der bewegliche Kiefer an einem Scharnier befestigt und bewegt sich wie eine Pinzette (in einem kleinen Winkel) um den Umfang. Jetzt werden sie praktisch nicht mehr verwendet.

- Parallel. In jeder Position des Schraubstocks sind sie streng parallel zueinander. Es ist heute die gebräuchlichste Art von Klemmen.

Parallele sind in 2 Typen unterteilt:

- mit einer beweglichen Backe;

- selbstzentrierend.

In letzterer Ausführung haben beide einen Antrieb und das eingespannte Teil liegt genau in der Mitte der Karosserie. Solche Konstruktionen werden im Maschinenbau verwendet, um gleichartige Operationen durchzuführen. Für Schlosseraufgaben ist deren Kauf unpraktisch.

Einer der wichtigsten Teile ist austauschbare Pads. Zum Fixieren unterschiedlicher Werkstücke ist das Material ihrer Herstellung unterschiedlich. Das kann sein:

- Holz;

- Plastik;

- Vollgummi;

- Weichmetall (Kupfer, Aluminium und andere);

- gehärteter Stahl.

Auch die Schwämme unterscheiden sich Einkerbung. Es passiert:

- pyramidenförmig mit scharfer Spitze;

- pyramidenförmig mit flacher Spitze;

- in Form eines Gitters.

Die allgemeinen Regeln für die Auswahl von Abdeckplatten lauten wie folgt:

- für massive Werkstücke weiche Schwämme werden benötigt - wenn Sie harte Schwämme verwenden, wird das Teil scrollen und dies führt zu einer Heirat und sogar zu einem Unfall.

- für Teile aus weichen Materialien Sie benötigen harte Backen mit Kerben - dies verhindert ein Verrutschen des Werkstücks und gewährleistet eine hohe Montagegenauigkeit.

Es ist zu beachten, dass die Genauigkeit beim Positionieren des Werkstücks bei weichen Backen geringer ist als bei harten. Dies wird durch die Verformung der Beläge verursacht. Dies gilt jedoch für Präzisionsspanner auf CNC-Maschinen. Bei einem herkömmlichen Schlosserschraubstock spielt dies keine Rolle, da die Verarbeitung manuell erfolgt.

Bitte beachten Sie, dass die Härte der Holzschwämme von der Ausrichtung der Fasern abhängt. Wenn sie senkrecht zur Arbeitsebene stehen, ist die Steifigkeit hoch, und wenn sie parallel sind, ist sie niedrig. Dies ist wichtig, wenn Sie Ihre eigenen machen.

Auswechselbare Backen können ohne aufwändige Ausrüstung hergestellt werden... Aber zuerst müssen Sie sich für die Größe entscheiden.

Abmessungen (Bearbeiten)

Schraubstock ist ein standardisiertes Gerät, das hergestellt nach GOST. Für sie sind mehrere Standards vorgesehen:

- kleiner Schraubstock: Backenhöhe - 50 mm, maximaler Hub - 80 mm;

- mittel: Höhe - 180 mm, Arbeitshub beträgt 120-125 mm;

- groß: Höhe - 220 mm, die Hubgröße beträgt 140-160 mm.

Stuhlmodelle haben ähnliche Eigenschaften. Bei ihnen liegt die Höhe der Backen im Bereich von 65–75 mm und die Länge des Arbeitshubs beträgt 120–150 mm und mehr.

Der Überstand der Beläge aus den Nuten sollte 2-3 mm betragen (bei großen Schlosserschraubstöcken). Bei kompakteren Exemplaren kann es kleiner sein.

Es gibt Modelle mit anderen Klemmleistengrößen. Wenn sie jedoch aus irgendeinem Grund nicht passen, können Sie die Überlagerungen selbst herstellen.

Wie macht man es selbst?

Entscheide dich zuerst für Material... Wir haben bereits darüber gesprochen, wie man es richtig wählt. Sie sollten sich nicht einschränken, Sie können mehrere Klemmleistenpaare "auf einmal" herstellen und bei Bedarf wechseln.

Weiter die alten Verkleidungen demontieren... Diese Arbeit ist sehr mühsam, die Schrauben sind sicher verrostet und man kann die Beläge nicht einfach so entfernen. Dann müssen sie mit einer Schleifmaschine mit Trennscheibe zerkleinert werden. Seien Sie jedoch darauf vorbereitet, dass Sie die restlichen Schrauben nicht lösen können. Dann müssen sie geschliffen werden, und dann werden neue Löcher gebohrt und eingefädelt.

Als nächstes beginnen wir mit der Produktion. Mit einfachen Werkzeugen können Sie gute Holzverkleidungen herstellen. In diesem Fall werden sie nicht mit Schrauben, sondern mit Magneten befestigt, und Sie müssen die alten Schwämme nicht entfernen.

Die Hauptidee besteht darin, leicht entfernbare Schwämme herzustellen. Sie werden mit einem Bügel aus 1–2 mm dickem Blech an den Magneten befestigt. Die Arbeit besteht darin, eine bestimmte Abfolge von Schritten durchzuführen.

- Nimm 2 identische Holzklötze. Ihre Dicke muss ausreichend sein, damit am Ende eine Schraube eingeschraubt werden kann. Länge und Breite werden durch die Abmessungen des Schraubstocks bestimmt.

- Befestigen Sie einen Magneten an der Oberseite jedes Schwamms. Finden Sie eine Position, in der sie mit der größten Stärke halten.

- Klemmen Sie unsere beiden neuen Pads in einen Schraubstock.

- Machen Sie eine Schablone aus Papier, indem Sie sie an das Pad und den Magneten anbringen. Machen Sie die notwendigen Falten. Als nächstes die resultierende Form ausschneiden, begradigen und die Konturen auf das Metall übertragen.

- Formen Sie das Metall in die gewünschte Form. Befestigen Sie es dazu an der Unterlage und dem Magneten und machen Sie Biegungen. Entfernen Sie anschließend alle Grate und scharfen Kanten.

- Befestigen Sie die Halterungen mit 2 Schrauben an unserer Holzverkleidung. Dazu müssen Sie Löcher bohren.

- Machen Sie dasselbe, um einen anderen Schwamm herzustellen.

Der Magnet muss überhaupt nicht an der Halterung befestigt werden - er wird alleine bleiben. Wenn Sie jedoch mehr Zuverlässigkeit benötigen, kann es mit Schrauben oder Klebstoff befestigt werden. Es ist keine große Festigkeit erforderlich, da die Befestigungskräfte nicht auf die Verbindung wirken.

Die Vorteile solcher selbstgemachter Schwämme sind einfache Ausführung und geringe Kosten sowie die Tatsache, dass die Beläge schnell entfernt und installiert werden. Nachteilig ist, dass die Größe des Arbeitshubes des Schraubstocks reduziert wird.

Die Hauptanforderung ist die Überlagerungen müssen streng parallel sein.

Du kannst das selbst machen Metallschwämme, aber Sie können nicht auf einen Schnappschuss verzichten. Verwenden Sie Standardhalterungen. Stellen Sie jedoch sicher, dass die Montageschlitze gerade sind.Ist dies nicht der Fall, müssen sie mit einer Oberfräse, einem Dremel oder einem Schleifmittel nivelliert werden.

Aus alten Drehwerkzeugen können neue Spannleisten hergestellt werden.

- Ermitteln Sie die erforderlichen Maße mit einem Messschieber oder einer Innenlehre.

- Verwenden Sie sie, um 2 Metallstangen herzustellen. Das werden die Schwämme sein.

- Bohren Sie jeweils 2 Löcher. Sie sollten deutlich mit den Einbaulagen übereinstimmen und streng senkrecht zur Klemmfläche stehen. Dies ist der entscheidende Moment. Um sicherzustellen, dass ihr Durchmesser etwas größer gemacht werden kann.

- Machen Sie in den Löchern für Senkkopfschrauben Einkerbungen. Besseres Senken, damit der Boden flach und nicht konisch ausfällt.

- Wenden Sie Risiken mit einem Dremel oder einer Schleifmaschine mit einem dünnen Kreis an.

- Temperieren Sie die Schwämme und lassen Sie sie dann los. Die Temperatur hängt von der Qualität des Materials ab.

- Befestigen Sie die Pads in einem Schraubstock. Wenn sie ungleichmäßig "sitzen", passen Sie die Abmessungen nach Bedarf an. Nach dem Härten ist dies nur durch Schleifen möglich.

Pyramidenschwämme kann aus einer flachen Datei erstellt werden. Vor der Arbeit muss geglüht werden, um das Material weicher zu machen. Außerdem ist die Technik nicht anders.

Im nächsten Video können Sie sich den Herstellungsprozess von Schraubstockbacken zum Selbermachen ansehen.

Der Kommentar wurde erfolgreich gesendet.